|

|

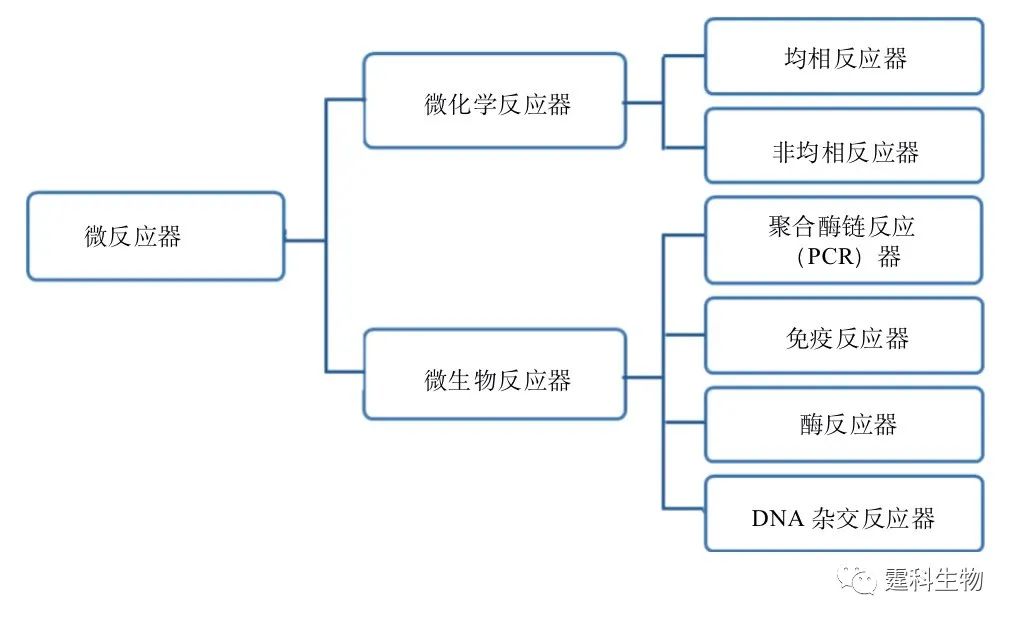

图解微流控|第16期发表时间:2021-10-22 14:56 微混合和微反应技术(二) 6.5 微反应和微反应器 微反应技术是一种将微结构内在的优势应用到反应过程的技术,体现这种技术的设备或器件被称为微反应器。微反应器是一种单元反应界面尺度为微米量级的微型反应系统。它的基本特征是:线性尺寸小、物理量梯度高、表面积/体积比大、流动为低雷诺数层流。微反应的这些特征使之有可能通过并行单元来实现柔性生产、规模放大、快速和高通量筛选等。 6.6 微反应器分类 微反应器种类繁多,现阶段主要分为微化学反应器和微生物反应器两大类,大体分类见图6-20。

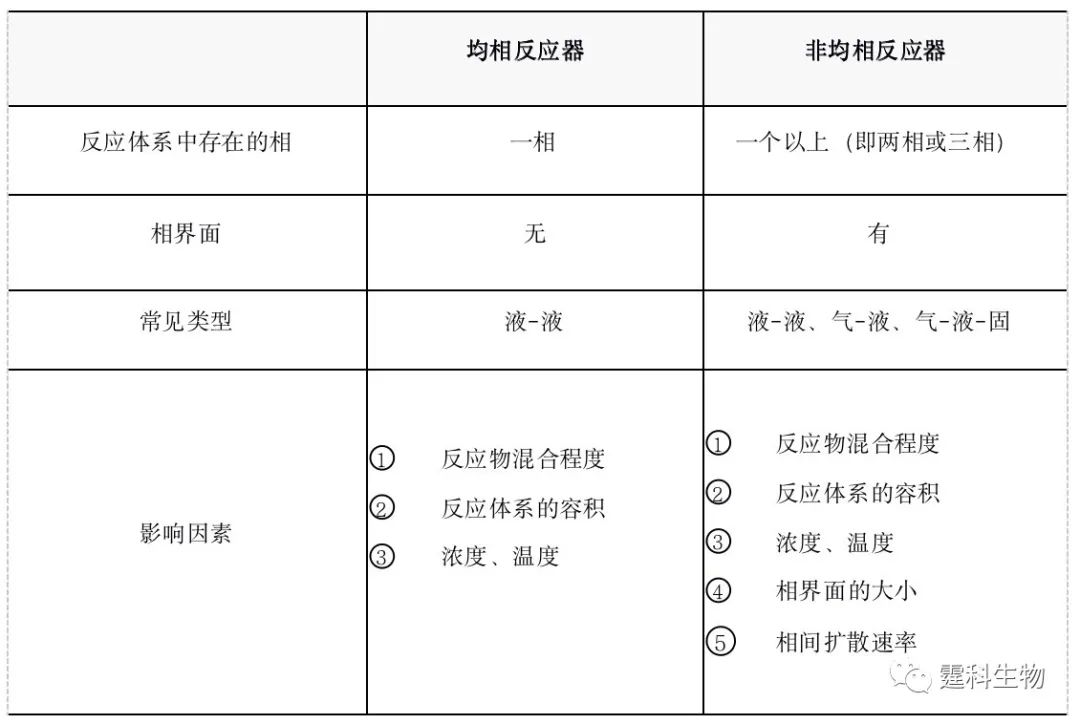

图6-20 微反应器分类 6.7 微化学反应器 6.7.1 按相分类 按反应体系中存在的相的状况区分,微化学反应器大体可以分为均相和非均相反应器两类。两者之间的比较见表6-1。 表6-1 均相反应器与非均相反应器的比较

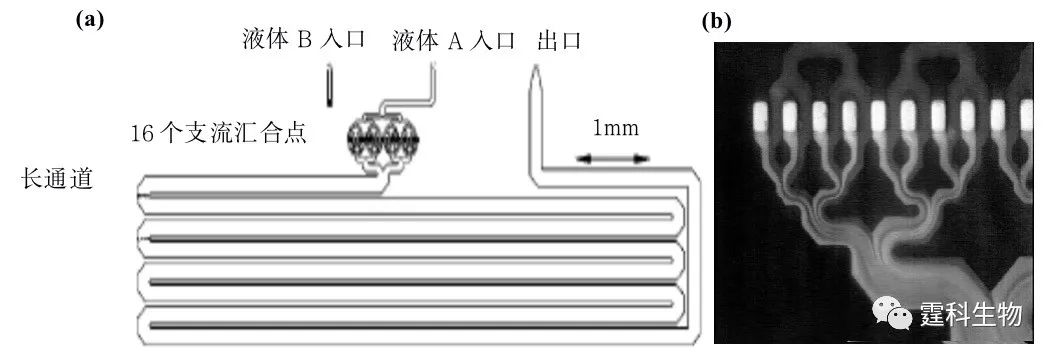

6.7.1.1均相反应器 均相反应器最为常见的类型是均相液相反应器,即反应体系中只存在液相的反应器。相对于目前广泛应用的固相合成反应过程灵活性受限的缺点,液相合成具有组合灵活、可实时在线检测等优势。在均相液相反应器中,由于两种反应液之间没有相界面,当它们在微通道中以层流方式平行向前移动时,化学反应只能依靠界面上的浓度梯度,通过扩散效应进行。因此,如何使反应物充分混合是反应得以快速顺利进行的决定因素。按照扩散时间与扩散距离的平方成正比的基本原理,图6-21所示的均相反应器[3]将液流分裂成多个薄层,因此缩短液流间的扩散距离,显著降低混合时间,混合的过程即发生反应的过程,因此可大大提高反应效率。

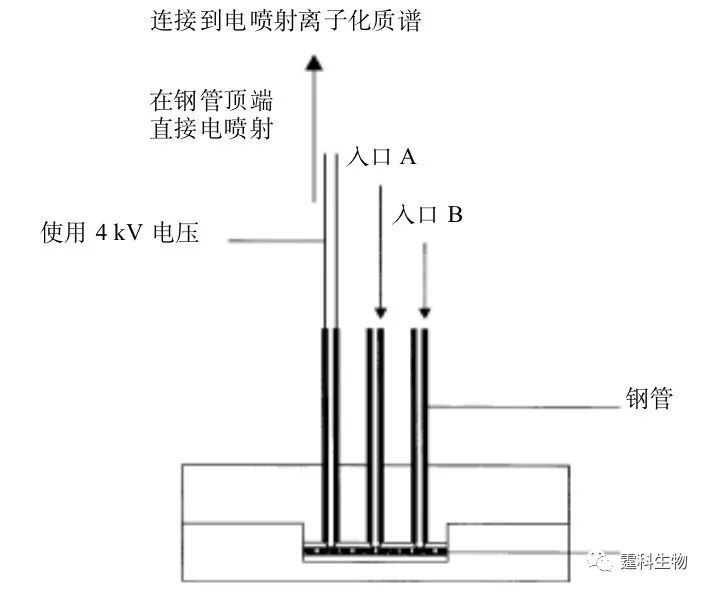

图6-21 均相液相微反应器[3] (a) 微反应器结构示意图:经过反应器前端的3D交互式的并行迭片微混合器后,液流A和B混合形成多股不均匀液流,经过后面连接的一条长折叠通道,进一步扩散、反应,最后在较为宽阔的出口处聚集成均匀的液流。整个芯片大小仅有5 mm×1 cm,内部体积仅有600 nL,液流流速范围为1~200 μL/min,可在短时间内(15 ms)达到较高的混合效率(95%);(b) 液流A(荧光素)与液流B(罗丹明B)混合的实物图 由于微流控芯片系统中液流速度与电喷射离子化质谱(ESI-MS)所要求的流速相匹配(nL–μL/min),所以芯片可与质谱联用,实时在线检测反应的中间产物,这在制药工业中具有重大意义。图6-22是芯片与质谱联用进行多组分缩合反应并实时检测中间产物的一个示例[16]。在体系中,芯片采用玻璃-硅-玻璃三层结构,中间为结构如图6-21所示的并行迭片微混合器。两入口和出口均由钢管与芯片相连,出口处钢管顶部连有电喷射离子化质谱(ESI-MS)。在室温下,盐酸哌啶、甲醛、环己异氰酸三种不同原料溶解在甲酸中从A入口加入,甲酸溶剂从B入口加入,两液流在微混合器中充分混合,通过多步反应,最后成功合成α-二烃基乙酰胺,反应物和中间体(环己基氨基氯化物)用ESI-MS实时在线检测。对于上述剧烈产热合成反应,微流控系统具有热传导快的优点,无需额外增加散热装置,即可在常温下进行反应。通过缩小反应规模、增加反应数目,可获得与常规反应相同的产量,而危险性大大降低。

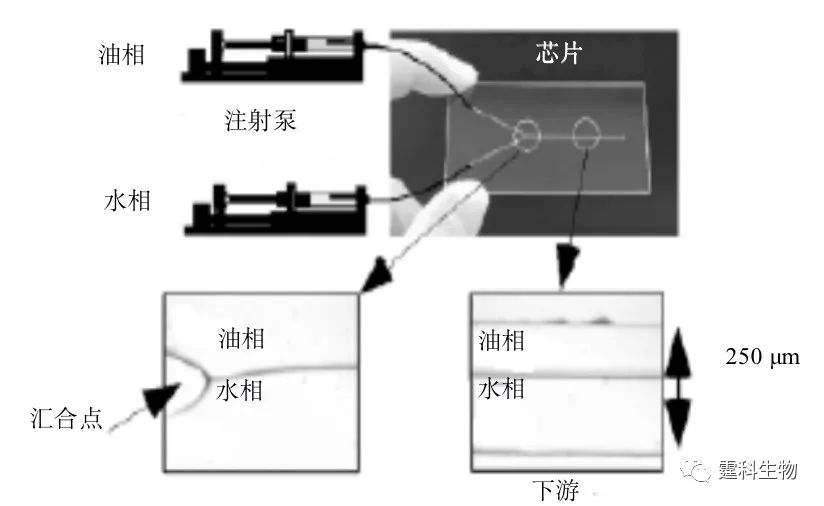

图6-22 用于多组分缩合反应的微反应器芯片与ESI-MS联用示意图[16] 6.7.1.2非均相反应器 非均相反应器是指反应体系中存在着不止一个相的反应器,通常包括两相或三相。常见的有液-液、气-液、气-液-固等反应器。由于反应物之间有相界面,非均相反应较均相反应更为复杂。 1.液-液非均相反应器 非均相液相反应器中,有机相和水相由各自的通道进入共同的通道,形成有界面的两相液流。在这种情况下相接触、扩散分布和反应都发生在界面上。同时作为一种微流控反应系统,流体的雷诺数很低,所以它的混合主要依靠扩散而不是对流。图6-23是液-液相非均相微反应器的一个示例[17]。

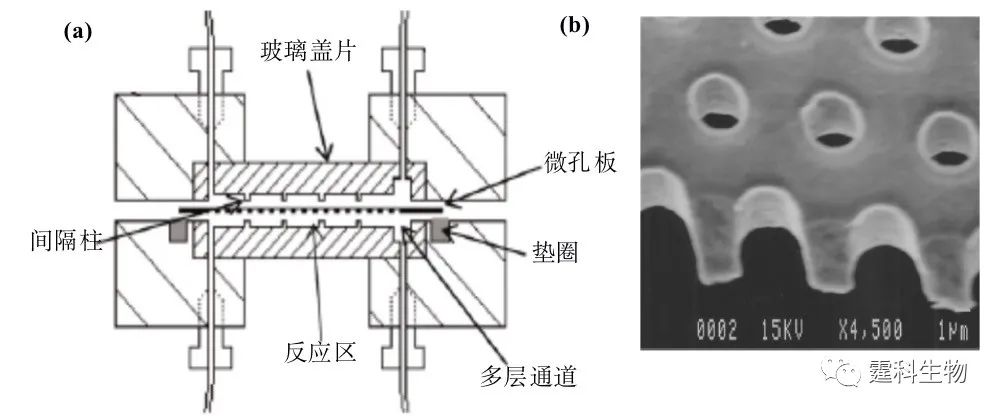

图6-23 液-液相非均相微反应器示例[17] 该微反应器宽250 μm,深100 μm,长3 cm,它的接触面积很大,水溶的4-四氟化硼偶氮硝基苯和溶解在醋酸乙烷中的6-甲基间苯二酚进行反应,在这种微流体系中,当线性流速达1.3 cm /s时,其转化效率接近100% 目前,利用不连续的液滴作为液-液非均相反应器的报道也较多,详细内容见第8章。 2.气-液非均相反应器 气-液微反应系统需要有高效的方法分散液流中的气体,增大反应物的接触面积,以满足合成或分析的要求。 图6-24所示的网筛式微反应器[18]可同时用于气-液相和气-液-固相微反应中。这种反应器芯片由三层结构构成,上、下层均为玻璃盖片,中间层用电化学方法在底板上沉积镍和铜,形成直径1-5 μm,深100 μm的孔穴。孔穴上方腔室里充满反应气体,其他部分充满反应液体。在孔穴附近的表面,其气液接触的面积体积比能达到2000 m2/m3,远高于普通槽式反应器的100-300 m2/m3,大大增加了反应的传质传热效率。在此反应器上可进行气-液相的以Pd/Al2O3 为催化剂的α-甲基苯乙烯加氢反应。

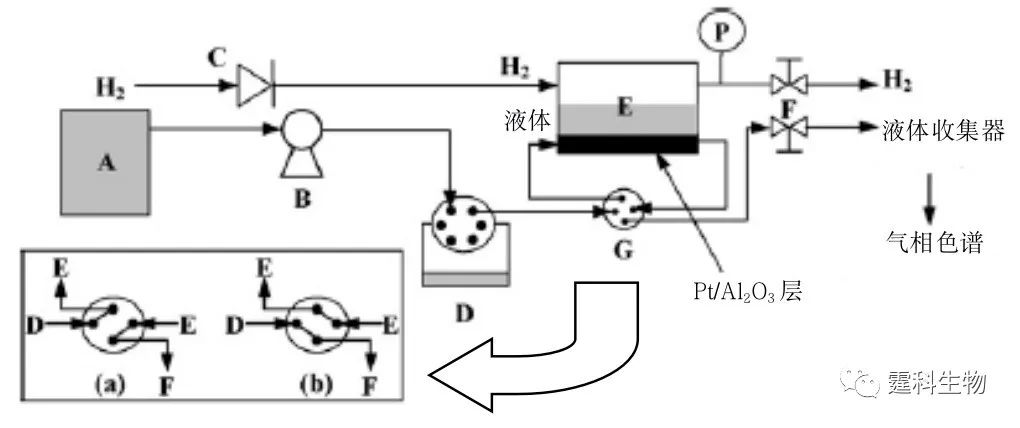

图6-24 网筛式气-液相微反应器[18] (a) 图为网筛式微反应器的芯片示意图;(b) 图为网筛式微反应器的扫描电子显微镜照片 3.气-液-固多相非均相反应器 在气-液-固多相反应器中,除了把气体分散到液相中并保持被分散相的稳定性外,还要在尽量减少通道压降的情况下,增大固体的比表面积及固体和气液两相的总接触面积。 图6-25是气-液-固非均相微反应器的一个示例[19]。液池(A)中的酶反应底物和配体均经过高效液相色谱泵(B)泵入一个带有环形回路的注射阀(D),经四通阀(G)后,进入微反应器(E)。气体流量表(C)用于控制氢气流。针形阀(F)在微反应器后方调节压力,使得气体和液体在出口处压力适中,(P)为压力传感器。当微反应器(E)和液体注射阀(D)之间的四通阀(G)处于不同位置时,分别代表连续或关闭的不同状态。在网筛式微反应器孔穴上方为气体,下方为液体,固相催化剂Pt/Al2O3沉积在底部与液体接触,而不直接接触气体。该微反应器的气/液传质系数可达1-2/s,反应产物收集后经气相色谱检测。利用该反应器实现了高氢压力下(45 Pa)以Pt/Al2O3为催化剂的丙酮酸盐不对称加氢反应,反应体积仅为100 µL,操作时间很短。

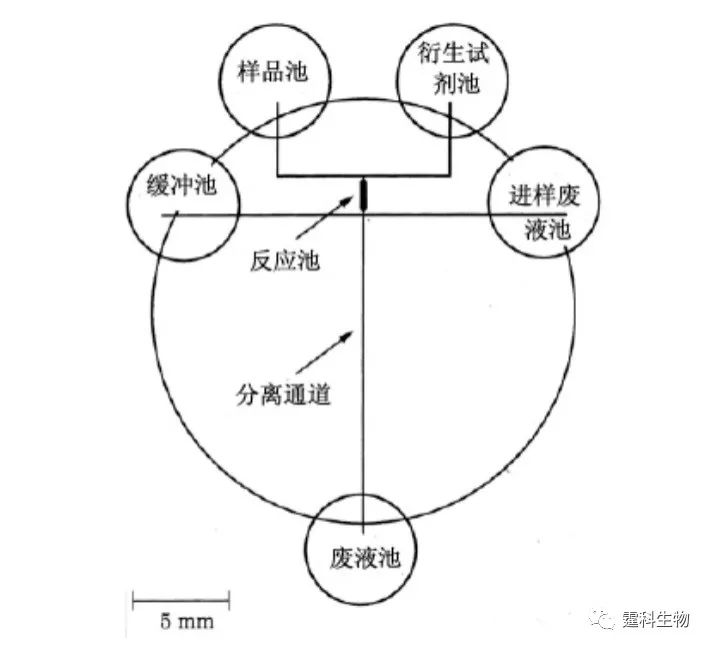

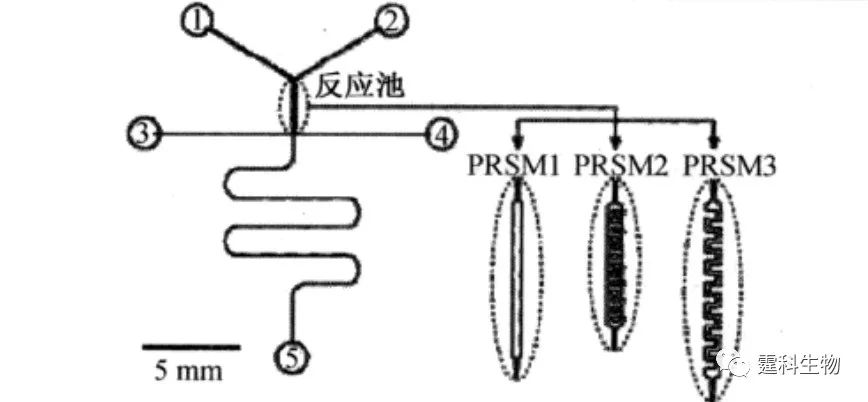

图6-25 气-液-固多相非均相微反应器示意图[19] (A) 液体池;(B) 高效液相色谱泵;(C) 气体流量表;(D) 注射阀;(E) 微反应器;(F) 针形阀;(G) 四通阀;(P) 压力传感器 6.7.2 按样品衍生与分离的相对顺序分类 衍生反应:由于被分析物没有某种可以被检测的官能团,或者虽然有某种官能团但讯号偏弱,需要通过衍生的方法引入能产生足够大信号的基团,这类反应被称之为衍生反应。它通常是化学反应,偶尔也包括一些酶反应,例如不少蛋白质或氨基酸都不具有天然荧光或电化学活性,需要通过衍生反应引入生色基团或电化学活性基团,使之转化成具有荧光或电化学活性的衍生产物,以满足检测的要求。 柱前或柱后反应:在传统分析化学中,衍生反应通常被置于分离装置(正常情况下是分离柱)的前后,因此又被称为柱前或柱后反应,并以柱前反应居多。由于芯片实验室具有不同操作单元灵活组合和规模集成的特点,芯片上的衍生反应显示了很多相应的常规操作中难以效仿的优势。 6.7.2.1柱前反应器 衍生反应发生在分离之前,称为柱前反应。图6-26是柱前反应的一个示例[20]。在该反应器中,样品和衍生试剂被分别加入到样品池和衍生试剂池中,在电渗流驱动下,液流在反应室的上游通道中汇合,并进入反应室进行衍生反应,产物在电场力的驱动下,进入下游的分离通道中实现分离和检测。利用该反应器,可进行邻苯二甲醛与氨基酸的柱前衍生反应,包括进样、衍生、分离、检测等在内的整个过程所需的时间仅为数十秒。

图6-26 柱前反应器芯片示意图[20] 反应室长2 mm,分离通道长15.4 mm 柱前反应器可以有不同的设计方式。为了提高混合效率,比较了三种体积均为4.5 nL但样式不同的反应器,如图6-27所示[21]。试样溶液组胺酸、酪胺酸、腐胺酸、色胺酸和衍生试剂邻苯二醛(OPA)在稳定的电渗流下被输送到反应池,实验证明第三种的混合/反应效率最高。该PDMS芯片经冠状化合物不可逆封接,在优化了SDS浓度、pH值和电渗流的稳定性等条件后利用胶束毛细管电泳进行在线检测,可获得和传统玻璃芯片上相同的分离检测效果。

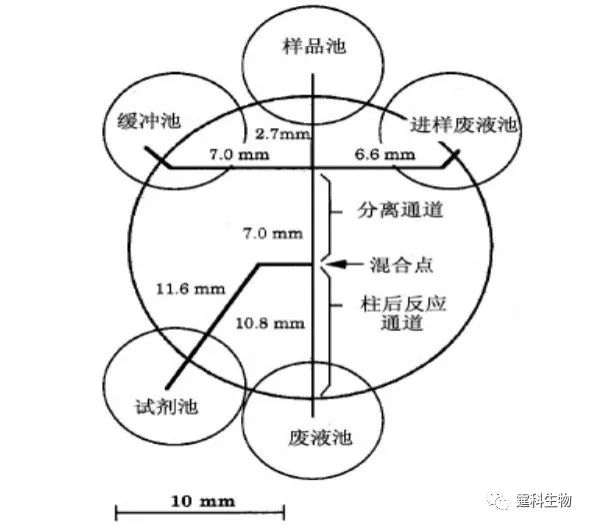

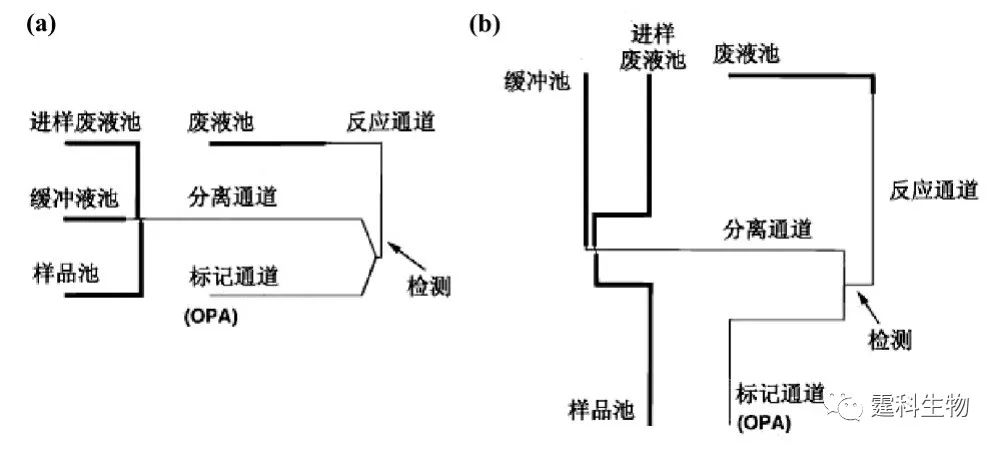

图6-27 不同设计的柱前反应和分离通道的PDMS芯片结构示意图[21] 1.样品池;2.试剂池;3.缓冲液池;4.样品废液池;5.缓冲废液池 6.7.2.2柱后反应器 柱后反应是在分离过程完成后为提高检测灵敏度而进行的在线衍生反应。不仅要求衍生反应能快速进行,也要求衍生试剂本身的背景信号低,重现性好。值得提及的是柱后衍生反应在分离和检测过程间进行,时间非常短,所以不要求反应进行非常完全,也不要求衍生物非常稳定。图6-28是柱后反应的一个示例[22]。在T形通道(分离通道长7 mm,反应通道长10.8 mm)的微流控芯片上,对精氨酸、苏氨酸、谷氨酸先行分离,然后与邻苯二醛进行柱后衍生。其理论塔板数数分别为每米1300、2460、329,柱效很低。究其原因可能是①衍生试剂与样品溶液汇合时,破坏了原来液体的流型,造成了谱带的展宽;②因为通道比较短,电渗流较高,可供进行衍生反应的时间非常短,反应不完全,溶液中的组成可能比较复杂,既有和衍生剂结合的衍生产物,又有未结合的自由氨基酸,这些组分在电场力作用下的迁移速度不同,分离也不完善,也导致了谱带的展宽。

图6-28 柱后微反应器芯片示意图[22] 改变芯片通道几何形状和尺寸、试剂的类型、电渗流的大小以及提升混合效率等都有可能提高分离效率。图6-29是改变后的通道结构示意图[23]。反应器汇流点处采用了T型和Y型通道,并使衍生试剂和样品溶液分别从T(Y)型结构通道两端引入,以相对的流向在汇流点相遇,理论塔板数能达到每米50000以上。进入反应通道后两种物质以层流的形式流动,衍生试剂流和样品溶液流各占一半的通道,邻苯二醛(OPA)和氨基酸通过横向扩散混合较容易发生反应,而混合速度快就有利于衍生反应,也减少了反应物和产物不同引起的谱带额外展宽。

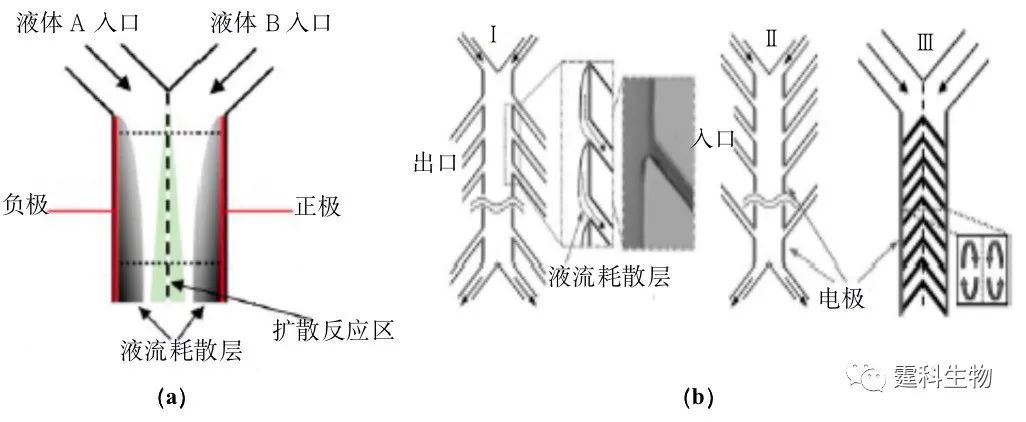

图6-29 不同设计的柱后反应器芯片示意图[23] 粗线宽度为240 μm,(a)中细线宽度为45 μm,(b)中细线宽度为66 μm 6.7.3 特殊微化学反应器示例 6.7.3.1电化学和光化学反应器 电化学微反应器属于液相微反应器,光化学微反应器的反应物既有液相也有气相,由于它们都有其特殊性,不能简单的划为液相微反应器或气相微反应器,而宜单独另列一类。图6-30和6-31分别为电化学[24]和光化学微反应器的示例[24, 25]。

图6-30 电化学微反应器示例[24] (a) 层流基础的电化学微反应器芯片结构示意图;(b) 三种减少液流耗散层厚度,提高反应界面处(电极)试剂传质效率的方法

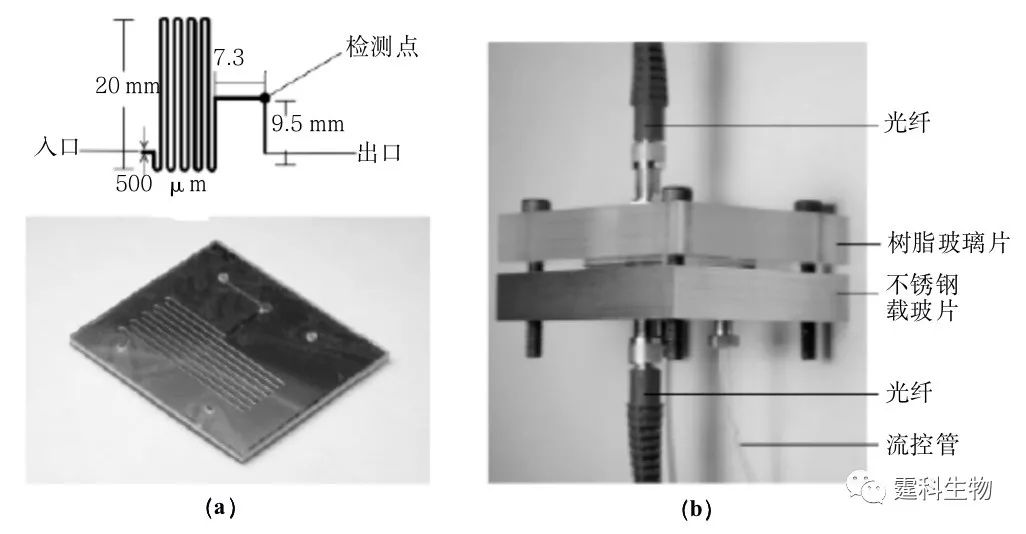

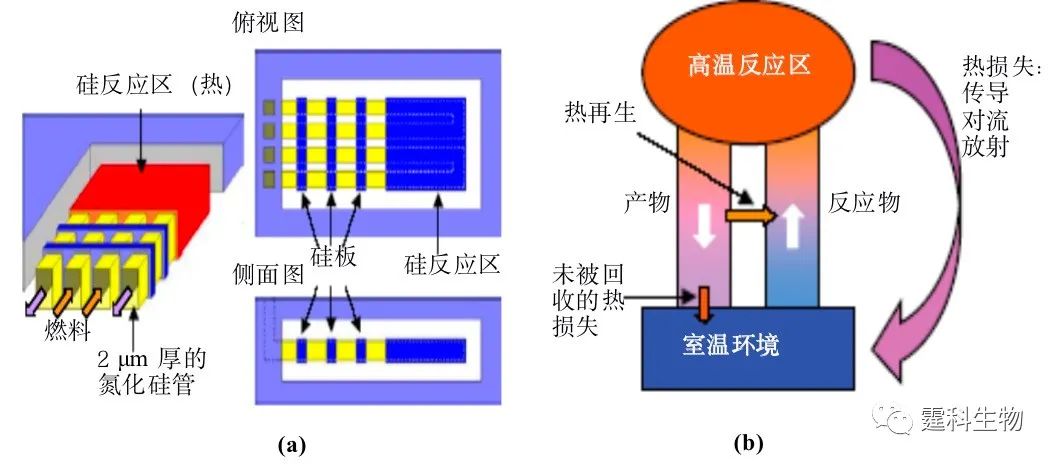

图6-31 光化学微反应器[25] (a) 石英/硅制作的微反应器芯片示意图和实物图;(b) 微型紫外灯结构图 图6-30中[24],液体A和液体B经压力驱动进入Y形通道中,形成薄的层流,扩散是混合的唯一动力。通道两侧分别为正极和负极,化学反应就发生在电极处。随着液体向前流动,在通道两侧的正负电极处形成了液流耗散层,影响了反应液体扩散效率。可通过以下三种方法减少液流耗散层的厚度(图6-30(b)):Ⅰ、增加多个出口,将耗散层液体及时移出;Ⅱ、增加多个入口补充新鲜的反应物;Ⅲ、沿着通道壁上集成一些“人”字形的脊,形成螺旋状的横向流,将耗散层液体及时移出,使加入的新鲜试剂更多的传送到反应面处。 光化学反应是靠光能来提供能量的一种化学反应,一般而言较其他类型的反应更为清洁、有效。光化学反应除用于微电子工业的光刻技术外,还广泛应用于光化学工业,如光聚合、光卤化、亚硝化、氯氟化和氧化等。在精细化工合成和制药产业中,光化学反应为许多合成反应提供更短的合成路线,如维生素D的合成。微型光化学反应器具有更高的传质传热效率和表面积体积比,且微反应器中液流仅有几百微米深,因此更有利于光的穿透。在图6-31中[25],透光的石英盖片在较低温度下通过聚四氟乙烯类的聚合物封接在硅芯片上。反应单元和检测单元集成在一块芯片上,石英芯片作为盖片,因此可用较低波长的紫外光进行反应和检测。在该微反应器上,用异丙醇和苯甲酮成功的合成了频哪醇。反应程度通过改变流速进而改变液体在芯片上的停留时间控制。连续流的设计避免了反应产物在微反应器内形成结晶,而代之以在流出物存储装置中形成。离线的高效液相色谱检测结果验证了在线紫外光谱的正确性。 6.7.3.2高温氢燃料电池反应器 易燃的液体燃料存储的能量较目前的普通电池要高出几百倍,单位重量存储的能量仅次于核能。随着燃料电池工业以及航天制造业的发展,研制高效、高能的燃料电池反应器成为这些领域的一个新兴热点,如何将其做到小型化、便携式是热点中的难点。目前,很多研究者力图利用微流控系统来解决这一难题。在燃料电池中,可燃液体被转变为氢(如氨水裂化),释放出巨大的能量,这个过程的发生需要高温燃烧的热发生器。在生产能量的燃料处理器中,最重要的要求均是高热转化效率。任何向周围环境中的热流失均是能量的浪费,会直接降低整个过程的效率。图6-32为一种悬空管状设计的微流控芯片高温燃料处理器[26]:四个由2 μm厚的氮化硅管组成的反应器/热转换器,包括两个U形的液体通道,通道的一侧固定在硅基片中,另一侧悬空。悬空一侧(热区)被部分包入硅中,形成一个具有高热传导效率的热隔离区。氮化硅管两壁之间含有多个20 μm厚的垂直硅板,允许液流之间横向的热传导,用于热再生,可明显减少热散失。这种悬空管状燃料电池,在空气中可加热到900℃,且运行稳定,反应充分,氢能转化率很高,氢转化的能量密度大于14 kW/L,远远高于充电电池的100 W/L。约1 W的电能就可将其在空气中加热到600℃,真空情况下仅需0.2 W,可广泛应用于热电子和热光电发生器中,为高温氢燃料电池提供了一种新的发展思路。

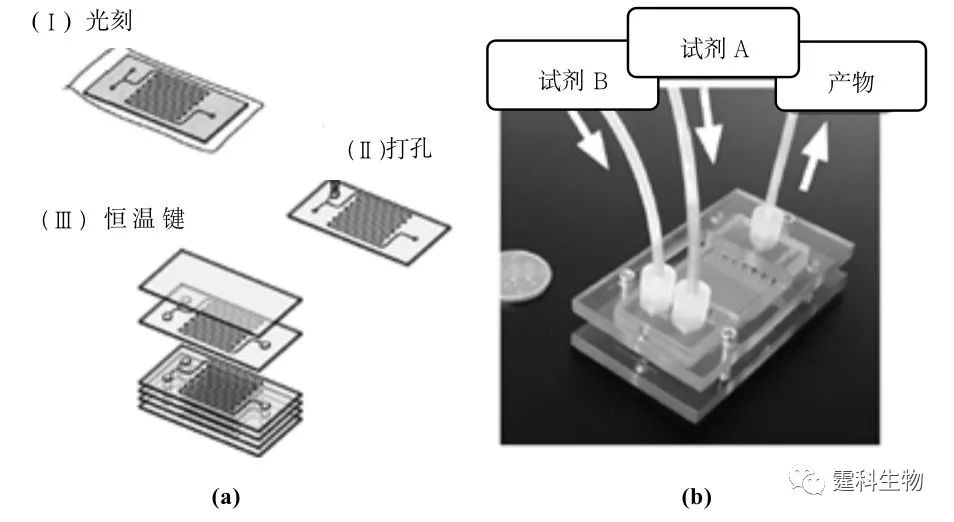

图6-32 悬空管状的高温氢燃料电池微反应器示例[26] (a)悬空管状微反应器内部结构示意图;(b)该处理器热再生的示意图 6.7.4 高通量反应器示例 在微尺度下,微反应器线性尺寸减小和物理量梯度提高等特性使其具有常规反应器所不具备的很多优势,例如反应速度快,效率高,试剂用量和环境污染小,反应危险性低等,但正是因为反应的微量性,也使它很难达到工业规模制备的水平,高通量微反应器恰好弥补了这一缺陷。 图6-33是高通量微反应器的一个示例[27]。用传统光刻、湿法刻蚀和高温键合技术把10层相同玻璃芯片集成为一体,在此芯片上进行氨基化合物和3,5-二硝基苯甲酰氯的反应,最大产量可以达到每小时几克,是单层芯片的10倍,理想状态下,年产量能达到数十公斤,因此采用这种累加式技术的微反应器有可能替代现有工厂生产精细化学药品的传统方法,具有很大的潜在应用价值。

图6-33 累积式高通量微反应器示例[27] (a)图中(Ⅰ)为传统湿法光刻,(Ⅱ)为芯片钻孔,(Ⅲ)为所需数目的已刻有微通道的玻璃片及盖片在650℃恒温键合;(b)累积式高通量芯片微反应器实物图 参考文献  文章来源:《图解微流控芯片实验室》林炳承、秦建华 著 为进一步推广普及微流控芯片技术,霆科生物获得林炳承先生授权,公司网站及公众号开辟“图解微流控”专版,连载《图解微流控芯片实验室》一书的主要内容。 本版刊登内容仅限于学术交流,严禁用于任何商业用途。 欢迎转发分享,如需转载请与我们联系,谢谢! |