|

|

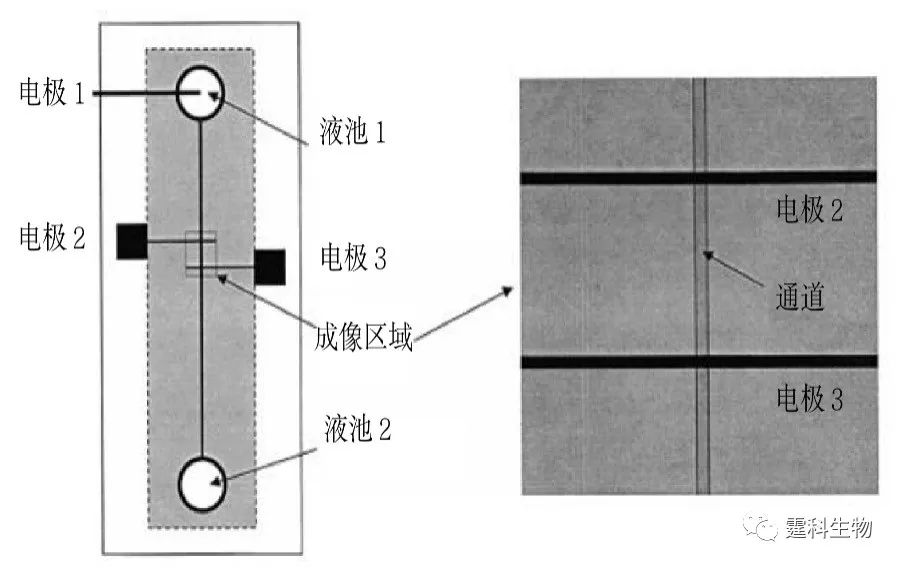

图解微流控|第11期发表时间:2021-09-28 17:10 微流体驱动与控制技术(二) 4.3 非机械驱动 4.3.1 电渗驱动 非机械驱动指的是系统本身没有活动机械部件的一种驱动方式,电渗驱动是非机械驱动的重要形式之一,也是当前微流控芯片中应用最为广泛的一种流体驱动方式。与压力驱动相比,电渗驱动的优势包括系统构架简单、操作方便、流型扁平、无脉动等。但电渗驱动易受外加电场强度、通道表面、微流体性质及传热效率等因素的影响,稳定性相对较差,而且这种驱动方式仅适用于电解质溶液,因此其应用也受到一定的限制。 电渗不仅可用来直接驱动带电流体,也可用作动力微泵的动力源。其具体实现方式如下:将一定间距的电极用光刻技术集成于芯片底板上,与含有微通道的PDMS盖片封接起来,形成密闭的电渗泵驱动系统。工作时,在两电极间施加电压,产生电渗流,由于电渗流只存在于两个电极之间,因此在电极以外的通道内的液流受到电渗的推动,实现了泵的功能。据报道,在间距为0.06~15 mm的电极间施加5~40 V的电压,可获得0.01~0.14 mL/s 的流速,典型的微电渗泵如图4-14示[13]。

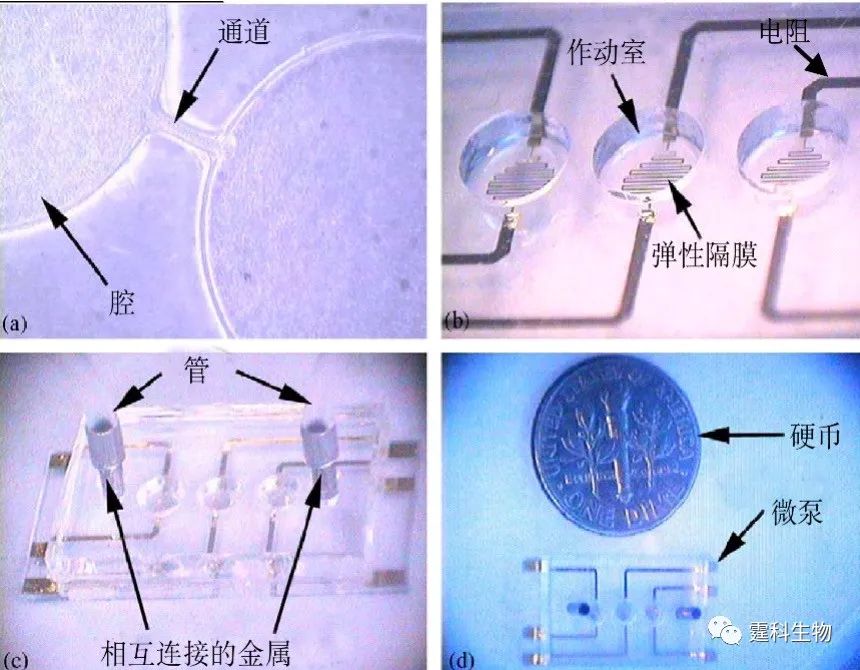

图4-14 电渗泵结构示意图[13] 4.3.2 热气微泵驱动 热气微泵的工作原理与压电微泵类似,主要是通过气体加热膨胀来驱动弹性薄膜形变产生致动力,完成流体的驱动。典型的热气微泵如图4-15所示,基本构架由可形变弹性薄膜(如PDMS膜)、气室、泵腔、加热电阻和两个单向阀组成[14]。泵液操作时,控制加热电阻使气室中的气体受热膨胀,产生的压力使得气室下方的弹性隔膜发生形变,进而压迫泵腔内的液体形成向外的液流;吸液时则停止加热,气室中的热气体自然冷却收缩,弹性隔膜恢复原样,泵腔内产生负压而吸入液体。在两侧单向阀的配合下,循环进行泵液和吸液操作,就可形成沿同一方向的连续液流。

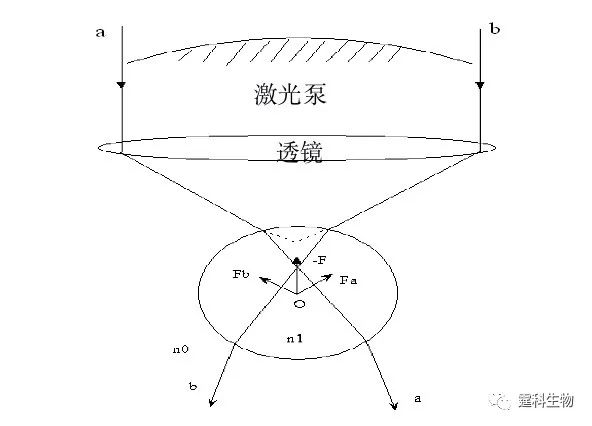

图4-15热气微泵示意图[14] 4.3.3 光学捕获微泵驱动 光学捕获又称光镊,指的是通过强汇聚的光束来实现对微小粒子控制的一种技术。光学捕获技术是建立在光辐射压原理上的,光源同时具有热效应和辐射效应。对普通光源而言,由热效应所产生的压力比由单纯动量交换产生的辐射压力大几个数量级,因此很难获得足够的辐射压力。激光的出现改变了这一状况,使光的辐射压力得到充分体现。它的基本原理如图4-16示[15],当一束强汇聚的高斯光场作用于透明粒子时,如果粒子的折射率n1大于周围介质的折射率n0,梯度力Fa,Fb 会把粒子推向光场的最强处(轴心)。在光束传播方向上光对粒子不仅会产生轴向的推力,还会产生逆轴向的拉力,从而实现光学捕获。这种捕获是通过透明介质微粒与光子发生动量交换而完成的。

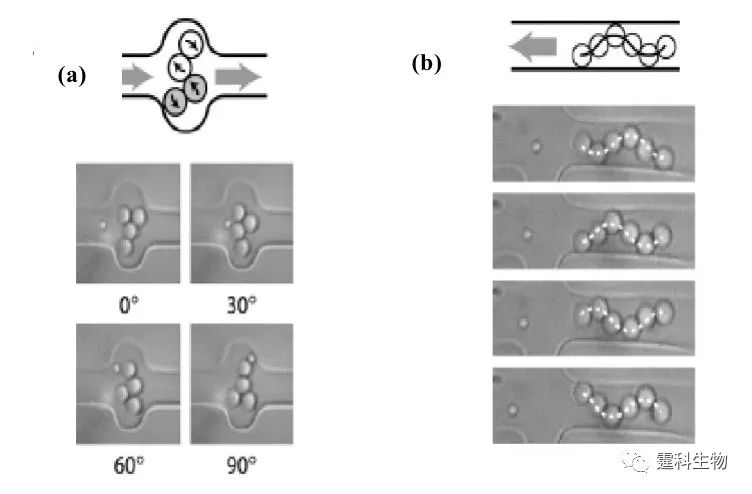

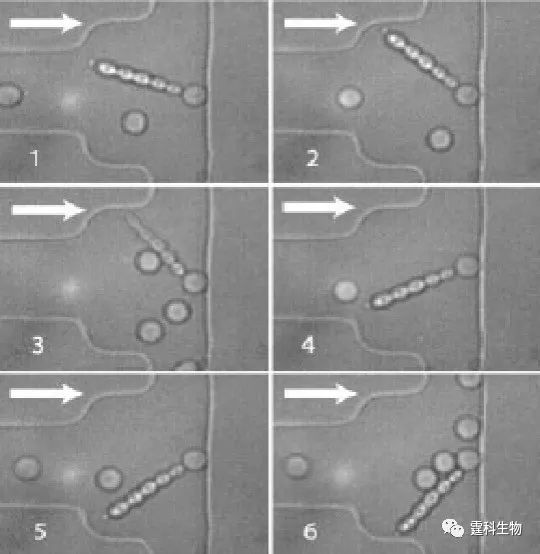

图4-16 光学捕获基本原理图[21] 最近这一技术也被运用到了微流体控制领域。Marr等人在通道中合成胶束粒子,这些粒子的直径在1-3 mm之间,通过激光扫描光学捕获(SLOT)的方法可以同时控制多个胶束粒子的运动和位置,在预设好的通道中通过控制这些粒子的姿态和不同的运动方式实现了微通道中齿轮泵和蠕动泵的功能[16](图4-17)。图4-17(a)为光学捕获齿轮泵的示意图,它通过把胶束粒子旋转定位到不同角度,实现了通道中阀的开关闭合功能。图4-17(b)为光学捕获蠕动泵的示意图,在6 mm宽的通道内操控3 mm胶束粒子以正弦波的形式运动,频率为2 Hz,引导液流由右相左运动,图中显示的示踪粒子也是以正弦曲线的形式在通道内运动,流速为2 nL/h。

图4-17 光学捕获齿轮泵 (a)和蠕动泵(b)示意图[16] 图4-18显示的是把胶束粒子排成直线型实现对T型通道内液流流向的控制和切换。在T型通道周围通过光引发化学反应使胶束形成特定的圆球构型,然后通过光学捕获将多个胶束粒子排布为直线型,粒子的多少以其在T型通道内自由运动且刚好能封闭两端通道为宜。这样胶束粒子能在激光控制下定向移动,不仅起到了阀的作用,还能控制液流的流向。

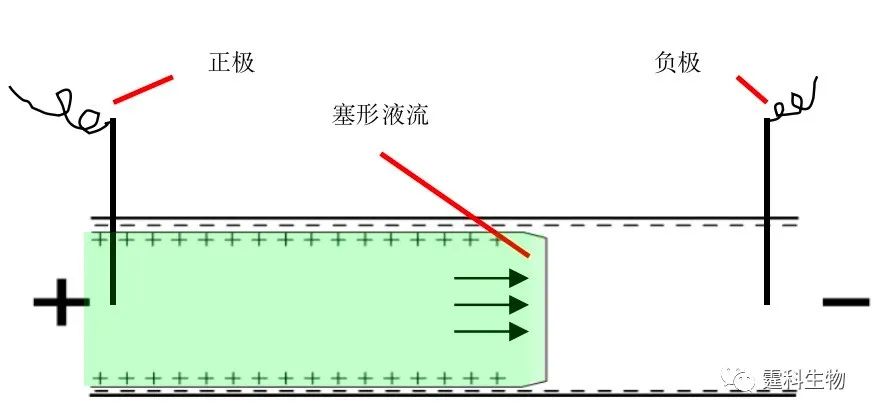

图4-18 胶束粒子用于控制液流流向[16] 4.4 微流体控制 微流体控制是微流控芯片实验室的操作核心,在微流控芯片实验室中所涉及的进样、混合、反应、分离、检测等过程无一不是在可控流体的运动中完成的。微流体的控制技术主要有电渗控制和微阀控制两类。 4.5 电渗控制 前已提及,电渗是指在电场作用下,微通道内的液体沿通道内壁作整体定向移动的现象,它是当前微流控芯片研究和应用中一种重要的微流体控制技术,图4-19为流体在微通道中的电渗原理示意。

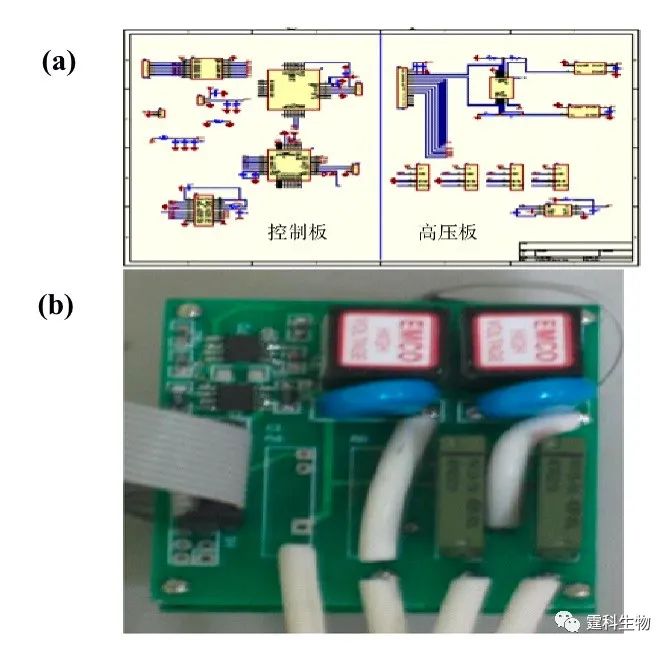

图4-19 电渗原理示意图 电渗流的形成需要外加动力—高压电源,在微流控技术中,微流体流速和流向的控制以及切换也主要由高压电源程序控制系统调节。图4-20所示为作者课题组研制的一种基于USB接口的微型化高压电源系统[17]。

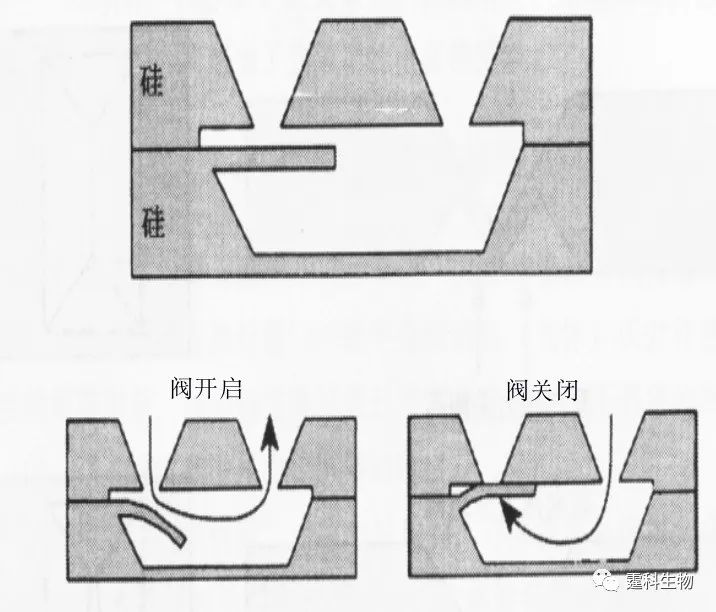

图4-20 USB接口的微型化高压电源系统 (a) 原理图;(b) 实物图 4.6 微阀控制 微阀的种类多种多样,理论上讲,凡是能控制微通道闭合和开启状态的部件均能作为微流控芯片中的微阀使用。一个理想的微阀应该具有如下特征:低泄露、低功耗、速度快、线性范围宽、适应面广等。 4.6.1 无源阀 无源阀不需要外部的动力或控制,利用流体本身流向和压力的变化就可实现阀状态的改变,以双晶片单向阀和凝胶阀为主要代表。 4.6.1.1双晶片单向阀 双晶片单向阀由两个晶片相接而成,在一侧入口处加工出一弹性悬臂梁,如图4-21所示[18]。当流体正向流动时,悬臂梁受压向下变形,阀门开启;当流体反向流动时,悬臂梁受反向压力而与上晶片相接,使通道封闭。

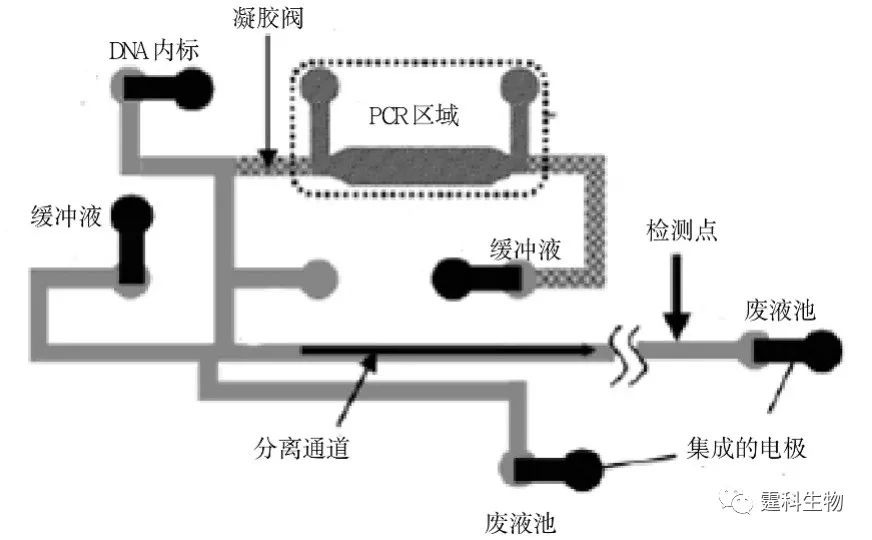

图4-21 双晶片单向阀示意图[18] 4.6.1.2凝胶阀 这种阀利用丙烯酰胺聚合体在高、低电压下的不同性质实现阀开关状态的切换。在低电压下,空穴密集,通路堵塞;而在高电压下,空穴张开,通路打开。Chee等将这种凝胶阀应用于集成的PCR芯片中,完成了大肠杆菌O157和沙门氏菌中核酸的PCR扩增及检测[19]。芯片结构如图4-22所示。

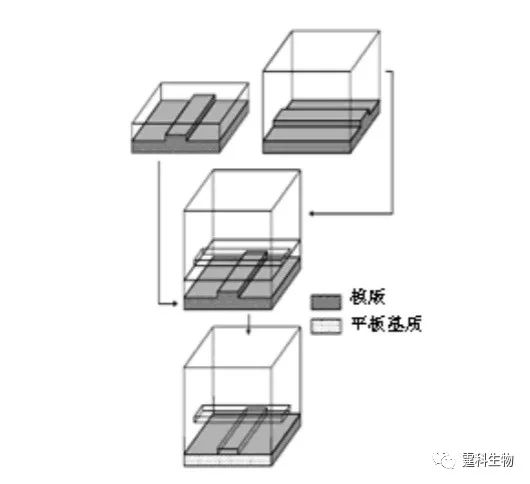

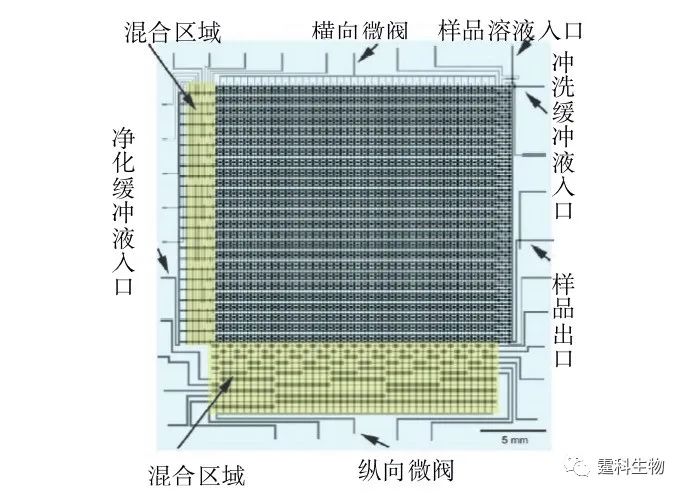

图4-22 集成凝胶阀的PCR芯片[19] 4.6.2 有源阀 有源阀也称主动阀,其原理是利用外界致动力来实现阀的开启和关闭操作。它有多种致动机理,包括气动、热膨胀、压电效应、形状记忆合金、静电、电磁等。 4.6.2.1气动微阀 气动微阀是以外部气体作为致动力的一类有源阀。Quake课题组采用多层软光刻技术制作了PDMS气动微阀,其基本结构如图4-23所示[1],芯片上层为含有控制通道的PDMS薄片,中间层为厚度30 µm左右的PDMS薄膜,下层为含有流体通道的PDMS薄片(通道100 µm宽,10 µm深),芯片封接时控制通道和流体通道呈交叉构型放置。通过在控制通道内施加一定气压可以控制阀的开启和闭合,多个这样的微阀可以组成气动微泵。Quake在这种气动阀的基础上设计了一种微流控记忆存储芯片[1],如图4-24所示,在一块玻璃芯片上通过25×40个微腔室阵列划分出了1000个独立单元和3574个微阀[5]。

图4-23 PDMS微阀的制作步骤

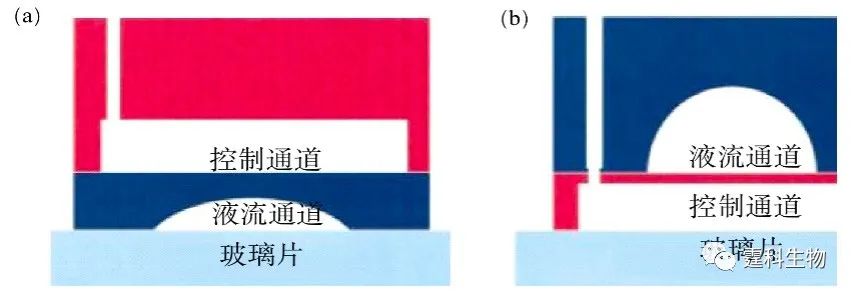

图4-24 气动微阀微泵组成的大规模集成系统[5] 他们同时还设计了一种高深宽比、所需气压较小的上推式(push-up)微阀[20],其结构如4-25所示。

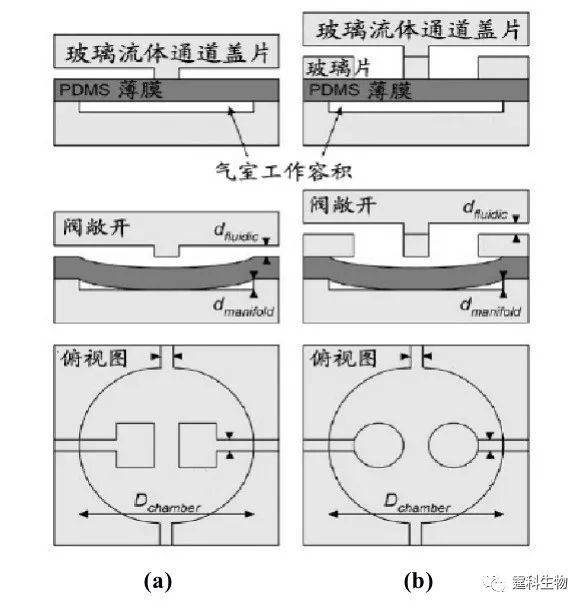

图4-25 两种PDMS气动微阀的示意图[20] (a) 下压(push-down)型;(b) 上推(push-up)型 同样采用这种隔膜阀的原理,Mathies课题组报道了两种适合于玻璃芯片的气动微阀,分别采用三层或四层结构[7],如图4-26所示。三层结构为一种PDMS/玻璃杂交芯片,在上层流体通道和下层控制通道间直接夹入一PDMS弹性薄膜,由于PDMS膜作为封闭的流体通道的一部分,其适应范围受到限制。针对三层阀局部结构缺陷,改进而成了四层阀结构,流体通道为均一的玻璃结构,仅在阀的位置通过两个小孔与PDMS薄膜相接触。

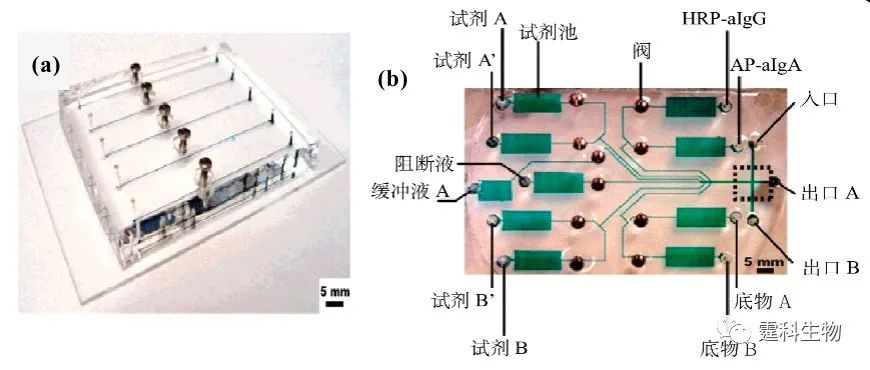

图4-26 玻璃芯片气动微阀的的结构示意图[7] (a)三层阀;(b)四层阀 4.6.2.2 转矩控制微阀 Whitesides课题组设计了一种采用转矩控制的微阀[21],阀的开关状态通过固定于PDMS芯片通道上方的螺丝来控制,螺丝末端与流体通道间留有一薄膜作为形变部件,如图4-27所示,当向下拧动螺丝时,薄膜受压变形使通道堵塞,松动螺丝后,薄膜恢复原形,通道开启。他们把这种微阀应用于免疫分析芯片。

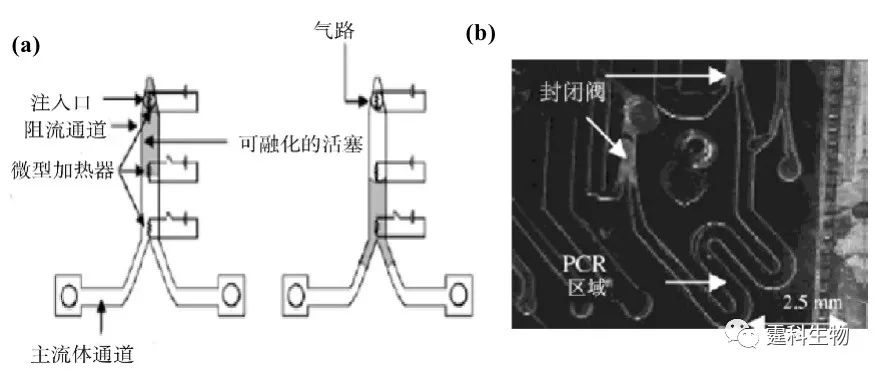

图4-27 转矩控制微阀及采用这种微阀的免疫系统芯片[21] 4.6.2.3 相变阀 相变阀的致动部件是石蜡等沸点比较低的物质,通过改变温度使其处于不同相态,从而实现阀的开关功能。图4-28是Burns等报道的一种相变阀[22],其工作原理是:在进样口处灌入热石蜡,石蜡凝固于主通道中,此时阀门关闭,通道堵塞;使玻璃底片的加热模块升温,石蜡融化,在右侧通道把石蜡抽出,阀门打开。样品进入左边微流控通道中,完成后续的操作。

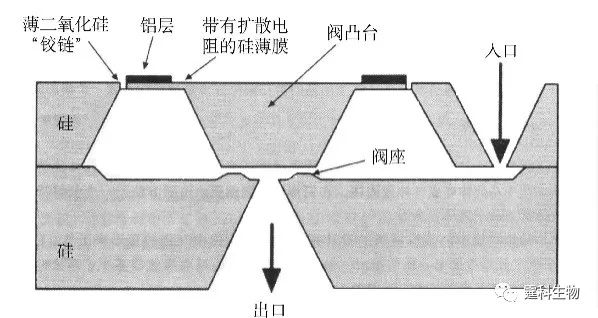

图4-28 相变阀的原理及实物图[22] 4.6.2.4 热膨胀阀 热膨胀阀由两种膨胀系数不同的热晶片制备而成[23]。通过铝环下面的扩散电阻施加不同的功率,使晶片膨胀,当温度升高时阀门打开。其结构如图4-29所示。

图4-29 热膨胀阀示意图[23] 4.7 程序编辑 在以微泵微阀驱动的复杂微流控芯片系统中,程序的编辑具有非常重要的作用,它对泵阀的控制以及实验的正确有序完成是必不可少的,下图(图4-30)为作者课题组编写程序的界面图。已经应用于集成微泵阀的负压进样研究和酶联免疫微流控芯片研究当中。

图4-30 微泵阀驱动程序界面 参考文献  文章来源:《图解微流控芯片实验室》林炳承、秦建华 著 为进一步推广普及微流控芯片技术,霆科生物获得林炳承先生授权,公司网站及公众号开辟“图解微流控”专版,连载《图解微流控芯片实验室》一书的主要内容。 本版刊登内容仅限于学术交流,严禁用于任何商业用途。 欢迎转发分享,如需转载请与我们联系,谢谢! |