|

|

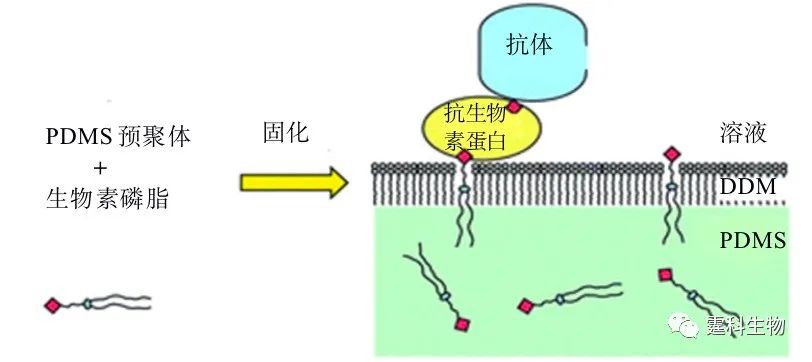

图解微流控|第9期发表时间:2021-09-17 13:58 表面改性技术(三) 3.4 固化型聚合物芯片的表面改性 固化型聚合物的分子是体型结构,在受热时也发生软化,可以塑制成一定的形状,但受热到一定的程度或加入少量固化剂后,就硬化定型,此后再加热也不会变软和改变形状。聚二甲基硅氧烷(PDMS)芯片是最主要的固化型聚合物芯片,也是目前研究最多,使用最广泛的一类芯片。透气和弹性是PDMS芯片两个最主要的特征。PDMS的透气性使得在芯片上集成细胞培养以及研究成为可能[23-27],还可用于研究微通道内流体在密闭状态下的蒸发,并实现溶剂的替换[28];PDMS的弹性首先被用于微印刷[29-30],也是制作微气动泵阀的物理基础[31-40]。 PDMS微流控芯片表面问题非常复杂[41]。首先,PDMS表面高度疏水,未处理的PDMS表面水接触角为108º,在清洗芯片和电泳分离时,微通道内非常容易产生气泡,使流路断开,造成实验失败;其次,PDMS芯片是多孔的,被吸附的疏水小分子如果其动力学直径小于PDMS芯片微孔直径,就会向芯片内部扩散、迁移,这不仅会造成样品的损失,也会造成PDMS芯片自身的溶胀、芯片表面的扭曲以及微通道的变形;最后,PDMS芯片表面是动态变化的,由于芯片中的分子没有完全共价交联,分子有一定的自由度,表面附近分子可以转换分子构象,芯片内部自由分子可以向芯片表面迁移,经表面改性得到的亲水性表面会自发恢复其疏水的状态,这极大地限制了表面改性芯片的使用时间,降低了芯片运行中的重现性。复杂的芯片表面性质,是近期内制约PDMS芯片广泛应用的一个主要因素。只有不断加强对PDMS表面性质与表面修饰的研究,才能逐渐解决这些问题,提高PDMS芯片的性能,扩大PDMS芯片的应用范围。 3.4.1 本体掺杂 PDMS芯片表面有许多微孔,这些微孔可以吸收并交联一些小分子[42],或嵌套一些大分子[43-44]。利用这一性质,在PDMS的预聚体中引入特殊性质分子,芯片固化后,这些分子可以向芯片的表面迁移,从而改变芯片表面的性质。 Huang小组[43]在PDMS的预聚体中加入非离子表面活性剂DDM,它的疏水基连接PDMS,亲水基连接生物素分子如Bio-DOPE。在缓冲液中特定的生物素分子可以偶联具体的蛋白质,从而达到固定蛋白和消除PDMS表面不确定吸附的目的(图3-15)。利用该种芯片,他们进行了荧光标记连锁状球菌的单分子荧光成像分析。

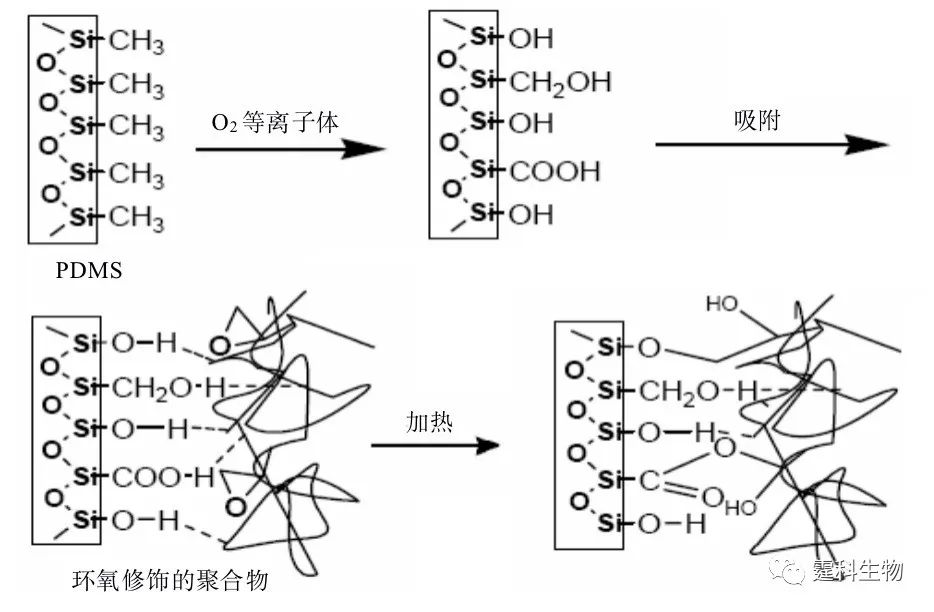

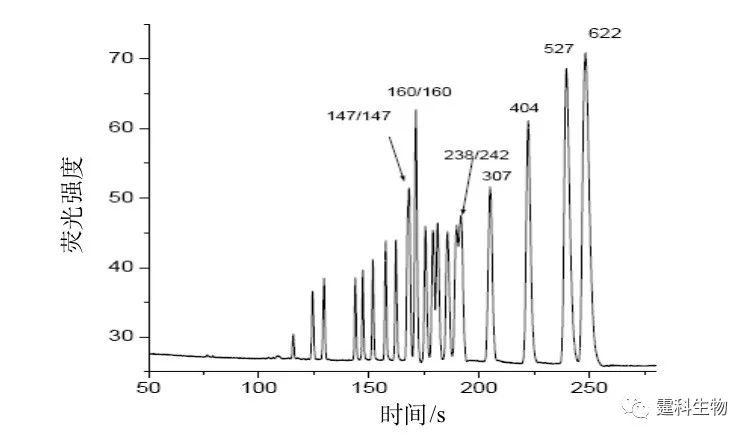

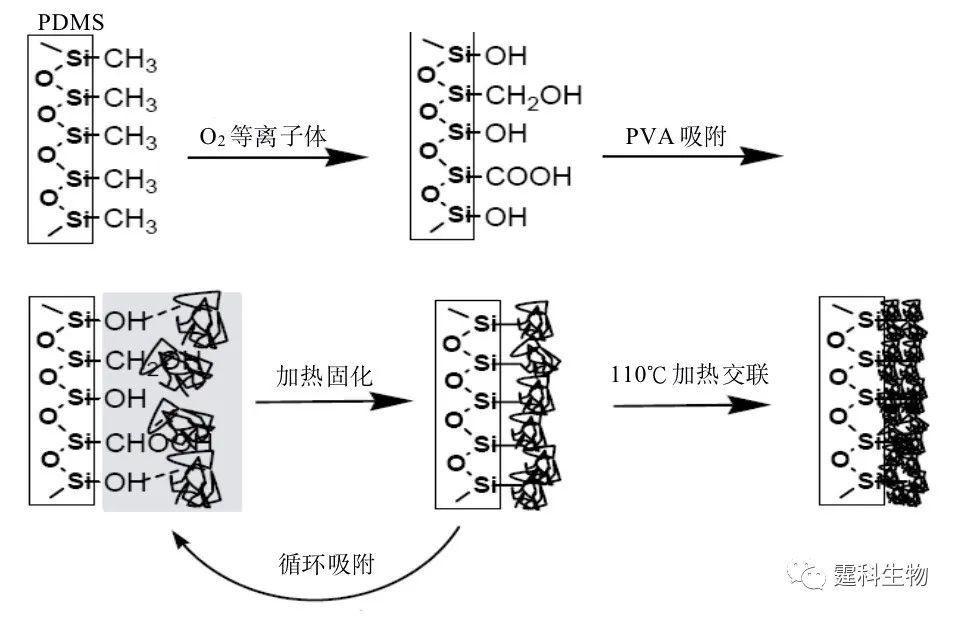

图3-15 掺杂磷脂的PDMS表面功能化过程示意图[43] 3.4.2 共价偶联 大部分PDMS表面共价涂层是基于其表面上活化的羟基,利用一些物理手段,如等离子体、紫外、臭氧等,可以将PDMS芯片表面甲基快速转化成羟基,其中主要是硅羟基。各种物理手段中,以氧等离子体最常用[45],一方面是因为其快速,1 min内就能够完成;另一方面,其表面活化的效果明显,可以在芯片表面产生大量的活性基团如硅羟基、醇羟基和羧基,使表面变得极度亲水,水接触角几乎为零。但这种活化的PDMS表面很快会恢复其疏水性,因此极大地限制了应用的周期[46]。 针对以上问题,作者实验室将环氧修饰的亲水性聚合物直接共价偶联到芯片表面[47],主要方法为:首先用等离子体活化PDMS表面,产生大量的硅羟基;然后将环氧修饰的亲水性聚合物快速吸附在活化的PDMS表面;最后在110℃条件下加热,交联聚合物分子中的环氧基团与PDMS表面的羟基,从而将亲水性聚合物偶联到芯片表面(图3-16)。整个改性过程可在半小时内完成,表面聚合物涂层可以完全抑制电渗流,减少蛋白质样品吸附。这一聚合物涂层芯片可用于高效分离碱性蛋白质、多肽及核酸片段,图3-17为在该涂层芯片上电泳筛分PBR322/MspⅠ核酸标准混合物,在3 cm分离距离,250 s内,有效分离塔板数为5.5×104 /m。

图3-16 共价偶联环氧修饰聚合物涂层PDMS芯片流程示意图[47]

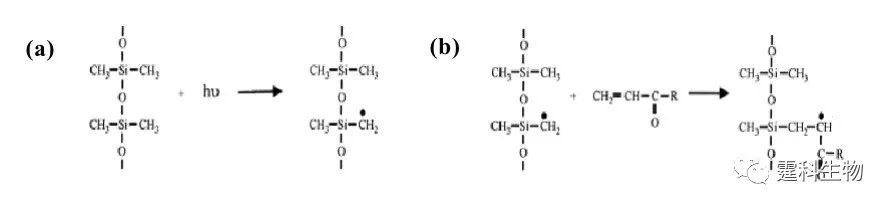

图3-17 PDMS涂层芯片上筛分核酸标准片段PBR322/MspⅠ电泳谱图[47] 3.4.3 聚合诱导接枝 聚合诱导接枝中的表面分子脱氢介导聚合在PDMS芯片上也取得了不错的修饰结果。用紫外线直接照射单体溶液就可以在PDMS的表面接枝一些亲水性的化合物[48],如聚丙烯醇、聚乙二醇等,但是反应溶液的组成需要严格的控制,同时必须添加一定量的高碘酸钠和苯甲醇,以提高单体向芯片表面扩散的效率,抑制溶解氧对聚合反应的淬灭作用。反应的基本过程如图3-18所示,一般需要几个小时,也要花很多的时间从表面除掉均聚物。Hu小组[49]将此方法改进,首先在PDMS表面吸附了二苯甲酮(BP)等光引发剂,这样就不必在单体溶液中再添加光敏剂,解决了均聚的问题,聚合的时间也缩短至几分钟。

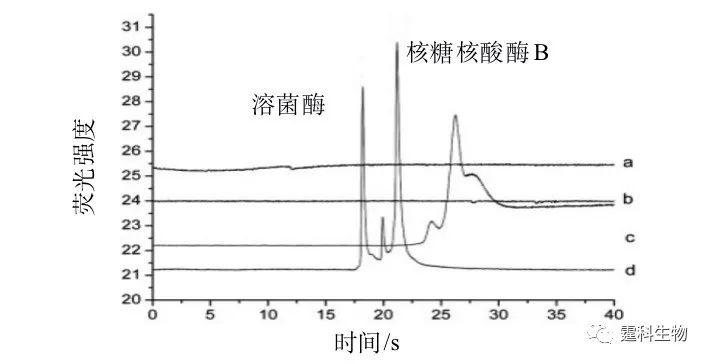

图3-18 PDMS表面分子脱氢介导聚合过程示意图[49] (a) PDMS表面有机分子在物理辐射下脱氢形成自由基;(b) 形成的自由基与亲水性化合物聚合,在芯片表面形成高分子涂层 3.4.4 吸附-交联 动态改性中的吸附剂往往被加在运行缓冲液中,这些物质和被分离物质之间有时会产生一些不必要的相互作用,而且常和一些检测方式比如质谱等不兼容。如果将一些可用于动态吸附的物质加以交联,增加他们在芯片上附着力,代替在缓冲液中的添加,则可以解决这个问题[50]。 作者课题组基于聚乙烯醇(PVA)与氧等离子体处理的PDMS表面,以及PVA涂层改性PDMS芯片表面的方法,建立了一种多层PVA改性PDMS芯片表面的方法[51]。主要步骤为在氧等离子体快速活化的PDMS芯片表面,多次循环吸附PVA,加热交联多层PVA涂层(图3-19)。结果表明:未经氧等离子体活化的PDMS芯片表面不能有效吸附PVA;在氧等离子体活化PDMS芯片表面,88%水解的PVA涂层效果优于100%水解的PVA;重复涂层三次为最佳。在这种三次88%水解PVA涂层的PDMS芯片上,可以极大的抑制电渗,并且可以实现自由溶液芯片电泳分离碱性蛋白质(图3-20)和酸性蛋白质,也可以实现芯片电泳筛分核酸片段混合物,其中碱性蛋白质和核酸片段的理论塔板数可达百万/米。

图3-19 多层聚乙烯醇改性PDMS表面流程[51]

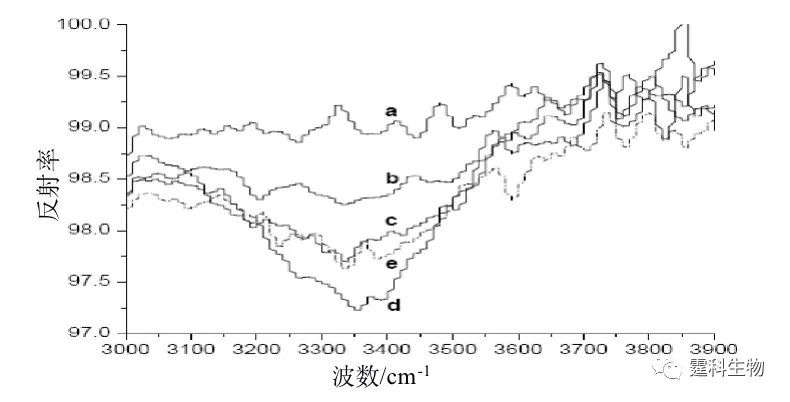

图3-20 不同聚乙烯醇涂层PDMS芯片电泳分离碱性蛋白质[51] a. 未涂层;b. 氧等离子体处理;c. 100%水解PVA涂层;d. 88%水解PVA涂层 3.5 表面改性的表征技术 采用不同的方法对微流控芯片表面进行改性后,还需要对改性后的表面进行表征,其目的是检测改性过程,考察改性效果。表面改性的表征方法很多,本节主要从作者实验室的研究成果出发,分别介绍红外吸收光谱、原子力显微镜、荧光照片和电渗流测量等几种常用且方便的表征方法。 表面红外漫反射吸收光谱是一种比较灵敏的表面探测工具,可以快速测量表面化学组成变化,经常用于表面修饰的表征。在多层PVA改性PDMS芯片表面实验中[51],红外光谱研究发现,涂层三次以内,表面羟基吸收不断增强,但第四次涂层没有增加表面PVA的吸附量(图3-21),因此实验中使用PVA三次涂层芯片。

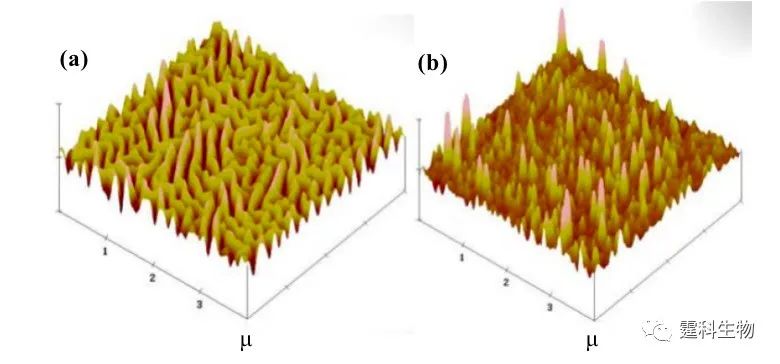

图3-21 多层88% PVA涂层PDMS表面红外漫反射吸收光谱[51] a. 未涂层;b. 88% PVA一次涂层;c. 88% PVA二次涂层;d. 88% PVA三次涂层;e. 88% PVA四次涂层;其中b,c,d,e经过氧等离子体处理 通过原子力显微镜可以直接观察表面分子,考察表面偶联的聚合物分子层状况。未经处理的PDMS表面很平整,氧等离子体处理后表层完全转化为类似二氧化硅的结构,表面粗糙度不会增加。但等离子体处理时间延长、处理功率增大,会使处理后的芯片表面产生随机裂纹,如果等离子体功率进一步加大,由于类二氧化硅层和PDMS本体膨胀系数的差别,会使表面的裂纹增加,形成规律性的褶皱[52]。作者实验室使用的氧等离子体功率偏大,氧气压力也偏大,因此会在芯片的表面产生褶皱,如图3-22所示,亲水性聚合物修饰的PDMS表面,褶皱分布均匀,宽度100-200 nm、深度10-20 nm,在这种芯片表面很难准确测定聚合物分子的形貌。选择以单晶硅的氧化层作为衬底,在聚合物修饰的氧化硅表面,可见明显突起,这表明聚合物已经成功偶联在氨基化芯片的表面[53]。

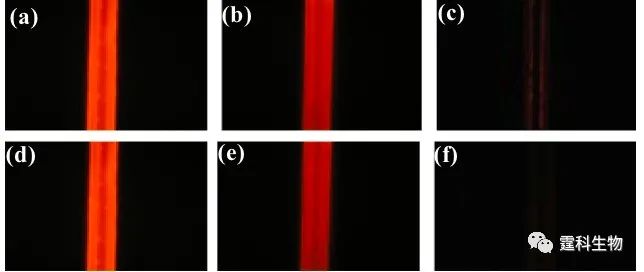

图3-22 共价偶联聚合物聚合物修饰PDMS和单晶硅表面的原子力显微镜照片[53] (a) PDMS;(b) 单晶硅 借助荧光照片,可以测试表面连接的聚合物涂层对表面蛋白吸附情况。作者实验室利用氨基和环氧间的交联反应,在PDMS表面共价偶联环氧修饰的亲水性聚合物[53]。为了考察聚合物涂层对表面蛋白吸附的影响,将荧光标记的牛血清蛋白(BSA)和溶菌酶(lys)分别在不同表面处理的PDMS芯片微通道内作吸附测试(图3-23)。由图3-23可以看出,在未处理的PDMS通道内,可以观测到明亮且均一的荧光图象,表明两种蛋白被PDMS表面强烈吸附。经过硅烷化后,两种蛋白的吸附仍很明显。当芯片通道经过聚合物涂层后,两种蛋白的吸附明显减少,荧光强度大约只相当于未处理芯片的5-10%。

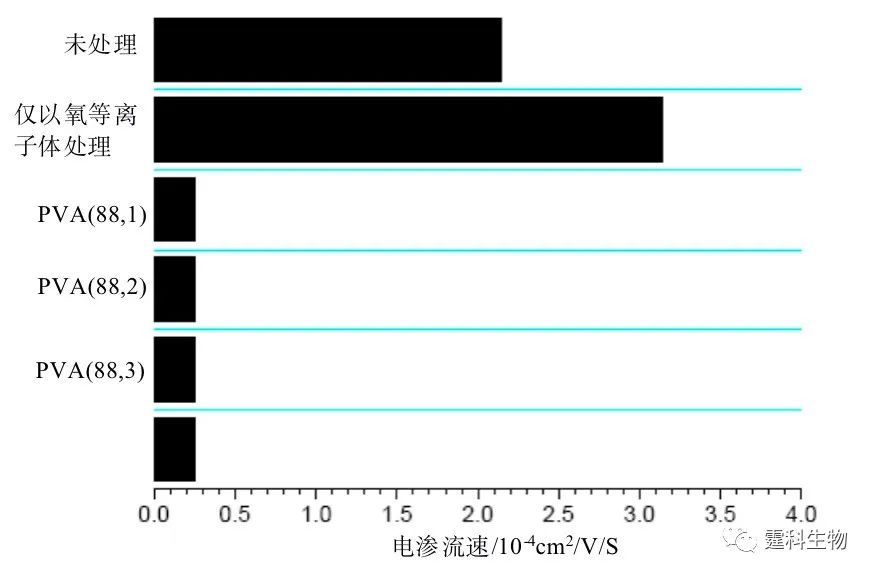

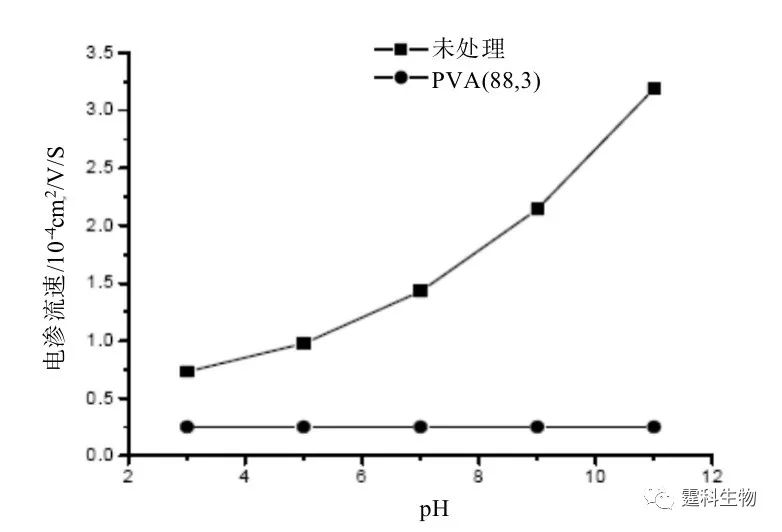

图3-23 牛血清蛋白和溶菌酶在共价偶联聚合物涂层PDMS芯片的表面吸附[53] (a-c) 溶菌酶;(d-f) 牛血清蛋白;(a)和(d)为未涂层芯片,(b)和(e)为表面氨基硅烷化处理PDMS芯片,(c)和(f)为PDMA-co-GMA 改性PDMS芯片 电渗流(EOF)是由固相表面的电荷引起的,因此可以反映表面的电荷多少,以及表面修饰的结果。仍以多层PVA改性PDMS芯片表面实验[51]为例,采用电流监测法来测定PVA涂层PDMS微通道内电渗的变化,以此来反映涂层的效果。相比于未经处理的PDMS芯片表面,多层 PVA改性芯片的EOF明显减小(图3-24),表明PVA覆盖了芯片表面的绝大部分,且电渗的大小与PVA吸附-交联的次数无关。另外微通道表面的电荷的多少与pH的大小也有关系。如图3-25所示,未经处理的PDMS的表面的EOF随pH的增大而增大,而三层88% PVA修饰过的PDMS芯片的电渗流速一直稳定在0.25×10-4 cm2/(V·S),这也表明在这种情况下,PVA覆盖了整个表面。

图3-24 pH9.0时不同表面修饰PDMS通道的电渗流[51] 未处理的芯片EOF约为2.4×10-4 cm2/V/s,这是由于表面吸附、表面氧化以及芯片材料杂质使表面带有一定的负电荷所引起的;氧等离子体处理后EOF为3.2×10-4 cm2/V/s,这是由于PDMS分子向表面的迁移、表面极性基团的重新取向定位、表面的二次污染引起的表面不断变化造成的;涂层芯片的EOF都小于0.25×10-4 cm2/V/s,这表明PVA覆盖了绝大多数的芯片的表面

图3-25 PVA涂层PDMS微通道内电渗流随pH变化关系[51] 参考文献  文章来源:《图解微流控芯片实验室》林炳承、秦建华 著 为进一步推广普及微流控芯片技术,霆科生物获得林炳承先生授权,公司网站及公众号开辟“图解微流控”专版,连载《图解微流控芯片实验室》一书的主要内容。 本版刊登内容仅限于学术交流,严禁用于任何商业用途。 欢迎转发分享,如需转载请与我们联系,谢谢! |