|

|

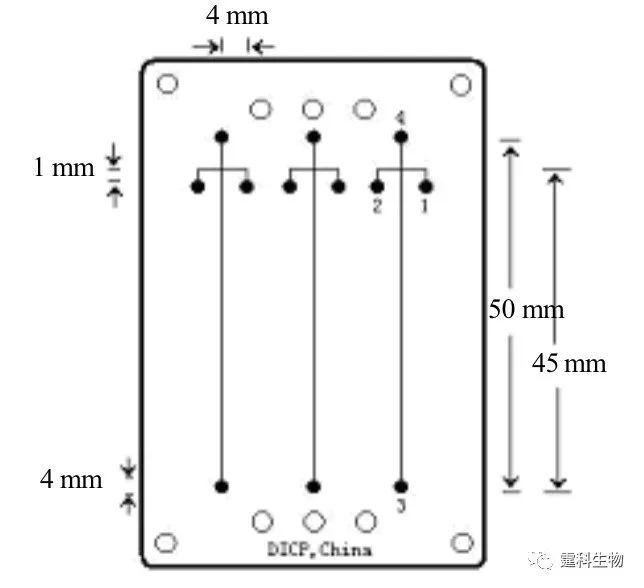

图解微流控|第6期发表时间:2021-09-07 14:51 芯片材料与芯片制作技术(三) 2.8 高分子聚合物芯片的打孔方法 高分子聚合物芯片的打孔方法主要有三种。一是钻孔法,用有机高分子聚合物板材做芯片时,此法打孔简单、快速,用高质量的金属钻头即可打出周边光滑平整的孔;二是模具法,此法适用于注塑法和模塑法生产的芯片,即在芯片模具制造过程中将孔径一定的圆柱安放在模具的相应位置上,这样生产出来的芯片就拥有大小一样、周边光滑平整的孔,此法制得的孔质量最好[29];三是空心管切割法,该方法仅适用于模塑法生产的PDMS芯片打孔,设备简单、操作方便。 2.9 高分子聚合物芯片的封接流程 可用于微流控芯片制作的高分子材料有很多种。因材料性质的不同封接方法也有所不同。常见的封接方法有热压法、热或光催化粘合剂粘合法、有机溶剂粘接法、自动粘接法、等离子氧化封接法、紫外照射法和交联剂调节法等。 通过加热和施加一定的压力可以将刻有微通道的聚合物基片与盖板封接在一起。如果这一温度接近聚合物的玻璃态温度,就有可能导致芯片中的微通道变形。为了尽量减小封接过程对微通道的影响,可以在聚合物盖板上涂上一层低玻璃态温度的聚合体,或者使用热或光催化粘合剂将聚合物芯片粘接在一起[30],对于PMMA材料而言在操作过程中粘合剂很容易进入并堵塞微通道,要特别小心防止。亦可采用工业用的碾压法将PMMA膜与PMMA基片快速封接起来。最近又有报道利用混合有机溶剂在常温、低压条件下封接PMMA芯片。该方法特别适合于大规模的PMMA芯片生产的封接[31]。 PDMS粘附性较好,刻有微结构的PDMS基片可以与同种材质或多种不同材质的盖板实现可逆或不可逆封接。通常简单地对齐复合就可以得到密闭的PDMS芯片,但这种封接是可逆的,不能承受较大的压力,很可能被轻易揭开。如果将PDMS基片和盖板表面先用等离子氧化处理,或紫外线照射,再将二者复合在一起,则可以使PDMS芯片实现不可逆封接,使封接更为牢固和持久。另外,通过改变PDMS聚合体和交联剂的最佳配比,使基片和盖片中的PDMS聚合体和交联剂组成比分别较最佳配比略高和略低,当基片和盖片复合后,在交界处由于分子扩散使聚合体和交联剂的配比较佳,也可提高封接牢固度[32]。香港大学的W. T. Chan课题组和作者实验室合作,采用家用微波炉实现了PDMS芯片的封接,操作简单,经济实用,对环境要求不高,尤其适用于没有条件建立洁净室的研究小组进行芯片研究,显示了很好的应用前景[33]。 2.10 高分子聚合物芯片评估方法 作者实验室在早期建立了一套可规模化生产多通道塑料芯片的注塑生产工艺,并批量生产出了PMMA微流控芯片[34-44]。采用一种新方法,利用混合有机溶剂在常温、低压条件下封接PMMA电泳芯片。该方法与现有的热封接和粘接法相比,具有环境要求宽松、操作简单、成本较低等优点,适合于规模化封接[31]。在此基础上,作者课题组又对芯片的理化性质进行了系统研究,表明在波长400~1000 nm范围,该芯片透过率在91-93%,接触角为81°10′±1°,电渗流为2.5×104 cm2V-1.s-1。三通道PMMA微流控芯片的结构如图2-26所示。

图2-26 注塑型PMMA芯片设计图 芯片的具体规格尺寸如下所示:

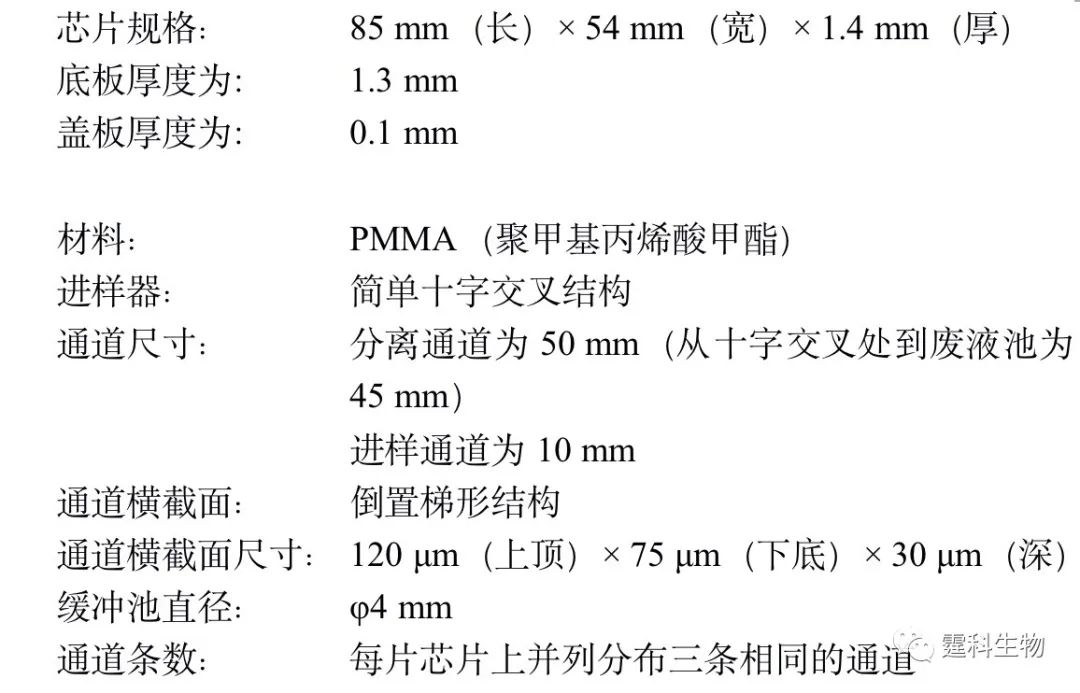

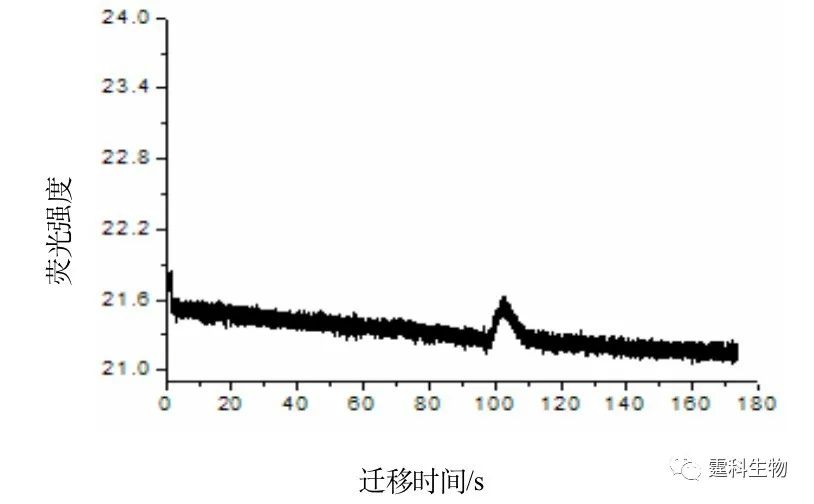

从200块封接好的PMMA芯片中随机抽取十块,进行φX-174/HaeЩ digest DNA 标准品的分离。11个DNA片段的迁移时间变化结果见表2-5。其结果表明芯片与芯片之间被分离的DNA各峰的迁移时间相对标准偏差(RSD)为1.28-2.04%,说明片间的重复性很好。选取其中的一块芯片对该样品重复10次分离,11个DNA片段的迁移时间变化结果见表2-6。其结果显示DNA各峰的迁移时间相对标准偏差仅为1.06-2.28%,批内重现性好。与文献数据相比,RSD更小[45]。在芯片上以罗丹明6G作为检测物质,测得其检测限达1.06×10-10 mol/L,图2-27为检测限电泳图谱,其信噪比为3.02 ± 0.15。 表2-5 10块芯片分离的DNA片段迁移时间比较

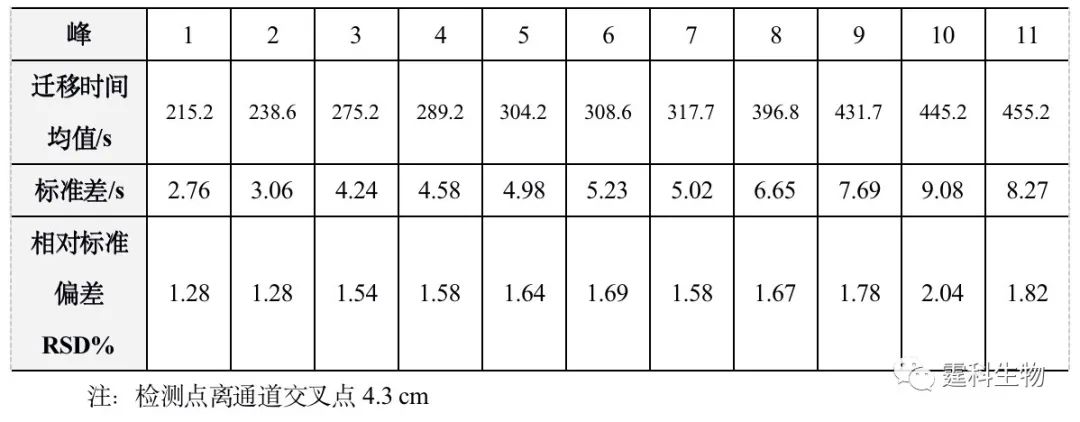

表2-6 同一块芯片10次分离DNA片段迁移时间比较

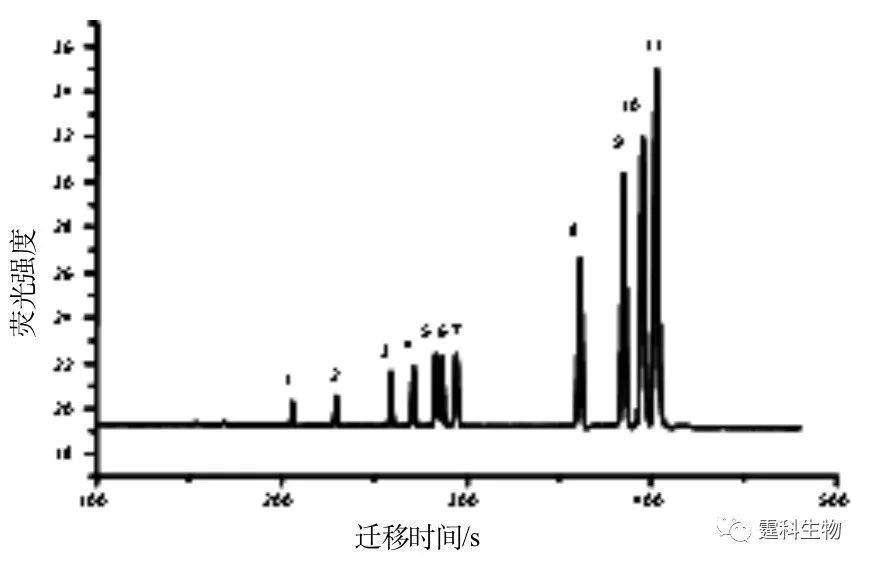

图2-27 1.06×10-10 mol/L 罗丹明6G芯片电泳图谱 以DNA标准片段为样品在上述自制的PMMA芯片上进行电泳分离。图2-28显示在小于400 s的时间内(注:实际分离时间=420-34 s(进样时间+电极悬空时间))11个DNA片段全部得到了分离,尤其是271 bp与281 bp, 1078 bp与1353 bp完全达到基线分离。其理论塔板数最高为7.7×106/m (271 bp),显示芯片通道有强的分离能力。

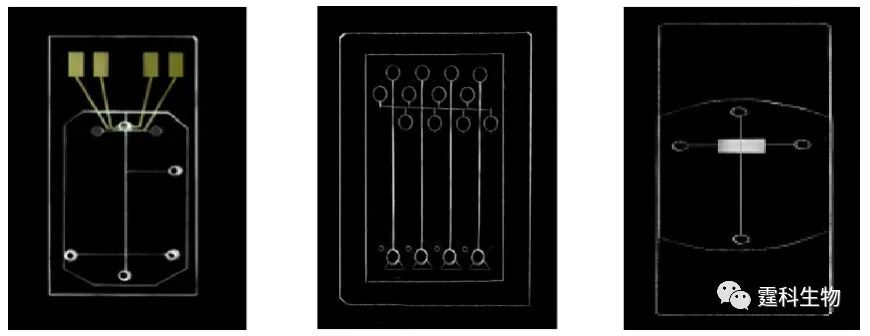

图2-28 φX-174/HaeЩ digest DNA标准品芯片电泳图谱 作者实验室利用微电子光刻技术制作的单晶硅片作为PDMS芯片复制的模板,可以在一天内制得任意规格、形状和结构的PDMS芯片[23,46-48]。PDMS芯片底片可采用石英片、玻璃片、塑料片、平整硅片等。在PDMS芯片或者底片上打孔,作为储液池。由于PDMS芯片有很大的弹性,芯片和底片可以很好的粘合在一起,没有溶液泄漏。图2-29是作者实验室自制的具有不同结构和功能的部分PDMS芯片。

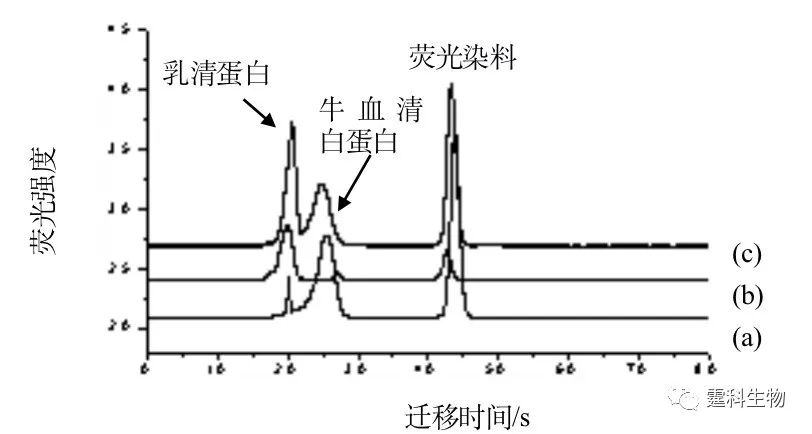

图2-29不同结构和功能的PDMS芯片成品图 PDMS微流控芯片内表面疏水性较强,未经任何处理的芯片内表面对样品有强烈的吸附作用,严重影响了芯片分离效果。本实验室发展了一种简捷、快速的PDMS芯片表面修饰方法,采用聚乙烯醇(PVA)管壁涂层修饰PDMS芯片内壁,获得了稳定的表面性质,减少了生物大分子特别是蛋白质在表面的吸附,获得了高效的电泳结果,拓展了PDMS芯片的应用范围,降低微流控芯片的成本和使用门槛。图2-30是两个常见的酸性蛋白,牛血清蛋白和乳清蛋白在pH 8的条件下进行分离的谱图。已知在未经处理的PDMS的表面,牛血清蛋白被强烈的吸附,因此常被作为一种动态表面修饰的方法。但是在聚乙烯醇自组装的芯片上这两种蛋白质被很好的分离,峰形对称,表明它们在聚乙烯醇自组装的芯片上没有明显的吸附。关于芯片修饰的内容将在第三章中详细介绍。

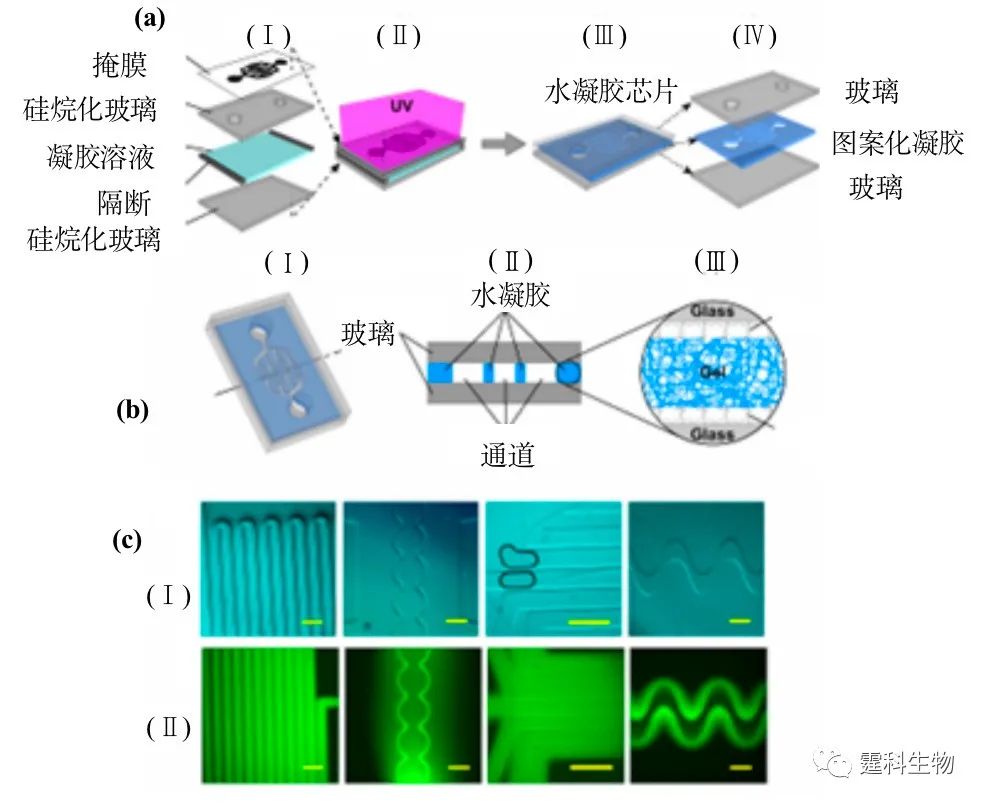

图2-30 酸性蛋白的电泳分离 牛血清白蛋白(a)、乳清蛋白(b)以及混合电泳(c) 本实验室研制出一类新型的以水凝胶为基础材料的微流控芯片。水凝胶芯片制作过程如图2-31(a)所示,亦即:采用较高浓度的光敏单体溶液,通过夹液式曝光法制备出具有微流路结构的水凝胶微图案。制备水凝胶芯片采用的盖片和底片均为TPM硅烷化的载玻片,预先在盖片的预定位置上钻出穿孔,作为芯片通道的进出样品口。预先设计具有所需流路结构的正性掩模(图2-31(a)(Ⅰ)),即:在透明胶片上绘制出具有所需的微流路图形的黑色挡光线条。将此正性掩模上对应于通道末端的区域与盖片上的样品孔对准,曝光(图2-31(a)(Ⅱ)),最终制得一种具有玻璃-凝胶-玻璃夹层式结构的微流控芯片(图2-31(a)(Ⅲ,Ⅳ))。图2-31(b)给出该类芯片的结构示意图。此类芯片中,通道的上下表面为玻璃,而其侧壁则由水凝胶构成。上下玻片均预先以TPM硅烷化,以使得凝胶的顶端和底部均共价粘接于玻片上,构成玻璃-凝胶-玻璃的一体式结构,从而保证整个芯片的结构稳定性,同时亦能防止通道的泄漏。

图2-31 水凝胶芯片制备及其基本结构 (a)基于水凝胶立体微图案化技术,采用一步光刻法制备出一类以水凝胶为基础材料的微流控芯片:采用正性掩模(Ⅰ)和钻有穿孔的盖片,通过一步光刻(Ⅱ)制备出水凝胶芯片(Ⅲ),其结构为玻片-凝胶-玻片所构成的夹层式结构;(b)水凝胶芯片基本结构示意;(c)部分所制水凝胶芯片微通道的明场显微照片(Ⅰ)及灌入染料后其相应的荧光照片(标尺=1 mm) 参考文献  文章来源:《图解微流控芯片实验室》林炳承、秦建华 著 为进一步推广普及微流控芯片技术,霆科生物获得林炳承先生授权,公司网站及公众号开辟“图解微流控”专版,连载《图解微流控芯片实验室》一书的主要内容。 本版刊登内容仅限于学术交流,严禁用于任何商业用途。 欢迎转发分享,如需转载请与我们联系,谢谢! |