|

|

图解微流控|第5期发表时间:2021-09-03 15:01 芯片材料与芯片制作技术(二) 2.4 硅、玻璃和石英芯片的打孔方法 玻璃类芯片的打孔方法包括金刚石打孔法[3],超声波打孔法[4]和激光打孔法等。金刚石打孔法设备简单,打孔速度快,但钻头质量对打孔质量影响很大;超声波打孔法见图2-11所示,因为有超声波震动的关系,所钻出的孔边缘光滑、整齐,最小孔径一般在200 μm左右,玻璃表面无损和裂痕,对后续的封接过程没有影响,但封接前必须对玻璃表面进行严格的清洗,以除掉残留的切屑和杂质;激光打孔法能将激光能量聚焦到很微小的范围内把工件“烧穿”,很适合在熔点高、硬度大的材料上打孔,打出的孔又细又深,最小孔径可达几微米以下,但设备较贵,孔周围易产生微裂痕,且钻孔过程中产生的溶胶微粒容易沉积在孔的周围,这些微粒在键合前必须通过超声和抛光清除[4]。

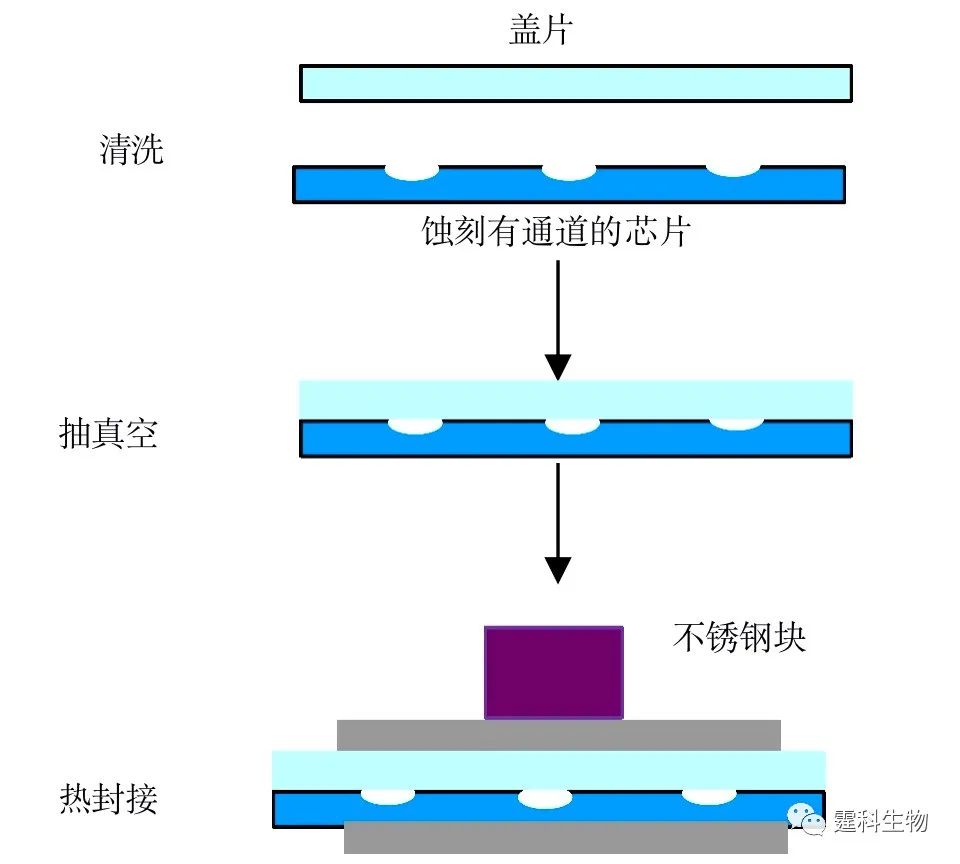

图2-11超声波打孔机照片[49c] 2.5 硅、玻璃和石英芯片的封接流程 为了使封接过程顺利进行,玻璃和石英表面必须达到很高的洁净度,在芯片制作和打孔过程所残留的小颗粒、有机物和金属物都必须清除干净。此外,玻璃和石英表面应为亲水的,以有利于低温键合的进行。因此在芯片封接之前,需要对芯片基片和盖板进行严格的化学清洗,清洗后的芯片应在超净室中完成键合过程。例如玻璃和石英在封接前,通常要在硫酸和过氧化氢混合溶液(piranha solution)中清洗10-20 min,然后用大量去离子水冲洗。氧等离子体和UV臭氧等离子体也可以清除玻璃和石英表面的有机残留物,产生亲水性表面。芯片键合成功与否,在很大程度上还取决于芯片表面的平整度(总的厚度偏差)和粗糙度。 封接的方法主要包括以下几种: (1) 热封接 热封接方法是玻璃芯片封接中最常用的一种方法,其封接流程如图2-12所示。将洁净的基片刻有微通道的一面与盖板对接后置真空装置中抽真空1 h,让其初步结合,然后将其置于程序化的升温炉(马福炉)中,在基片和盖板上下各放一块抛光过的石墨板,再压一块不锈钢块。在炉内进行程序升温,然后自然冷却至室温。

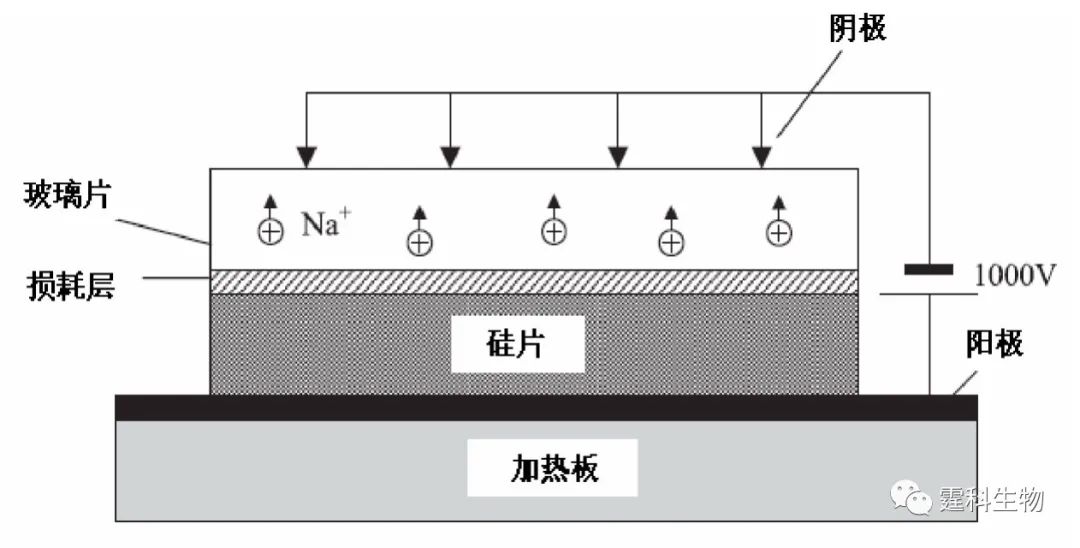

图2-12 玻璃芯片热封接流程图 (2) 阳极键合 阳极键合(anodic bonding)是一种比较简单而有效的永久性封接玻璃片和硅片的键合方法,其示意图见图2-13所示[5]。将洁净的玻璃片和硅片对齐紧贴在一起,将玻璃片与负极相连,硅片与正极相连,在玻璃片和硅片之间施加500-1000 V高压,操作温度在300-500℃之间,玻璃片中的钠离子从玻璃-硅界面向阴极移动,在界面的玻璃一侧产生负电荷,硅片一侧形成正电荷,正负电荷通过静电引力结合在一起,促进玻璃片和硅片间的化学键合。

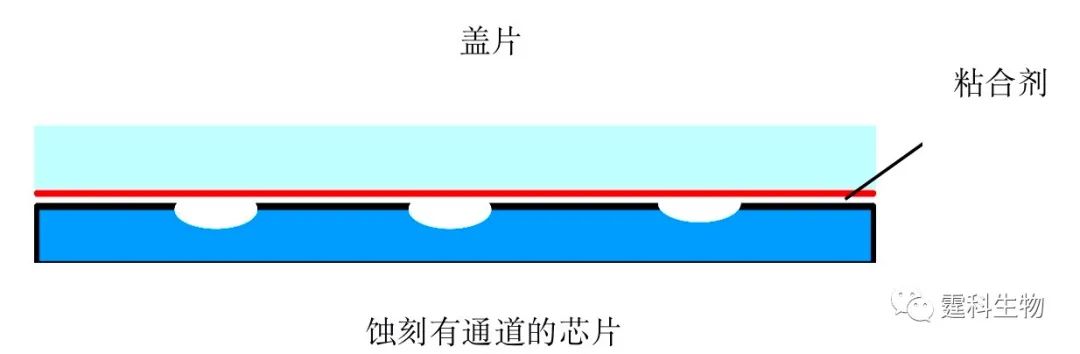

图2-13 阳极键合原理示意图 (3) 低温粘接 采用低温粘接技术,以氢氟酸(HF)和硅酸钠为粘合剂,可成功实现玻璃芯片的封接。将1% HF滴入两片玻璃的缝隙之中,在室温下施加一定的压力,在几小时内即可成功实现粘接,其示意图见2-14所示。环氧胶和PDMS也可以用来作为粘合剂。

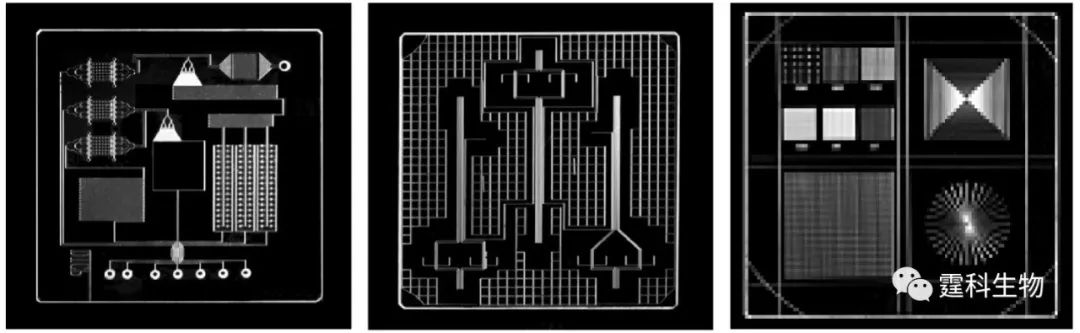

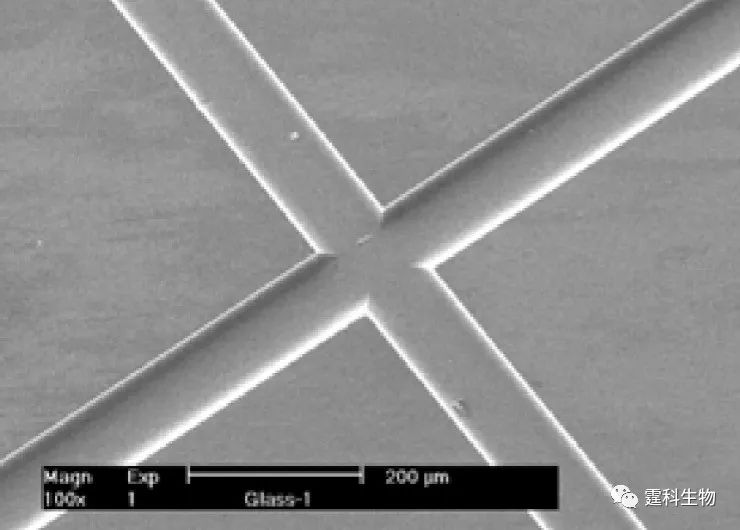

图2-14 粘合剂封接芯片 2.6 硅、玻璃和石英芯片的评估 作者实验室已经掌握了玻璃芯片整套制作工艺,可以根据不同需求,自行设计并快速制备出具有不同结构和功能的玻璃芯片[6-12]。作者实验室自制若干玻璃芯片见图2-15所示, 图2-16和2-17分别是作者课题组自行加工制作的玻璃微流控芯片基片十字通道扫描电镜图和微通道横截面轮廓曲线图[2]。

图2-15 作者实验室自制的玻璃微流控芯片实物

图2-16 玻璃微流控芯片十字通道的扫描电镜图 放大比例为100倍

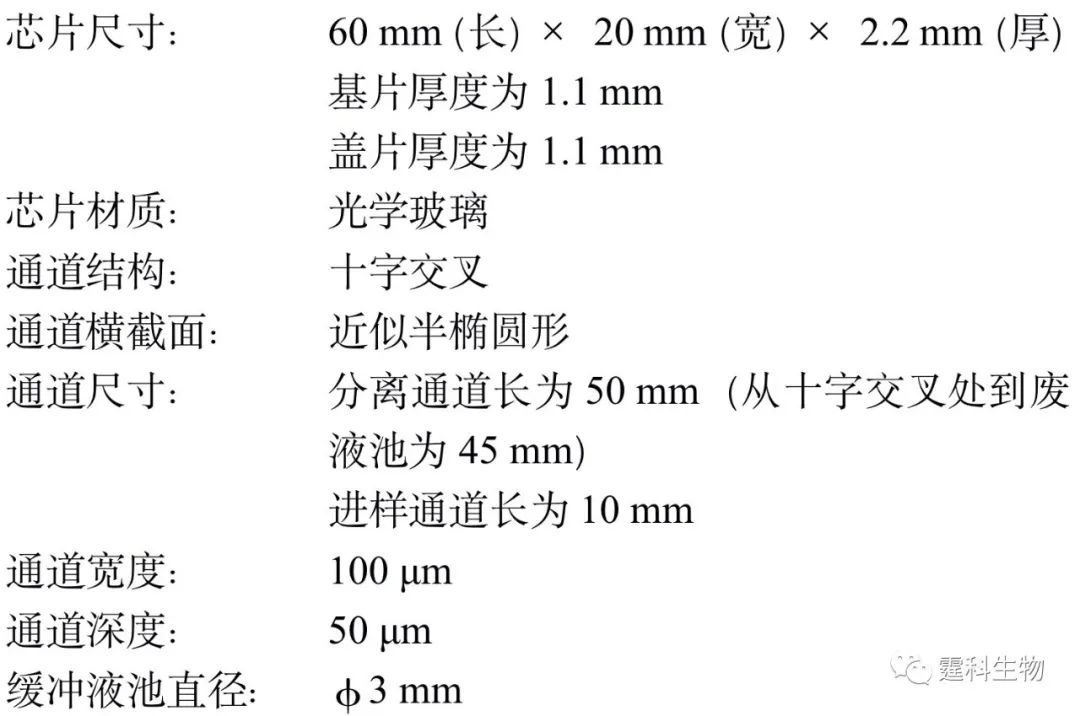

图2-17 玻璃微流控芯片通道横截面的轮廓曲线 测量速度为1 mm/s,垂直放大比为1000, 标尺为10 μm/格;水平放大比为200, 标尺为50 μm/格 其中常见的最简单十字交叉结构芯片的具体规格尺寸如下所示[13]:

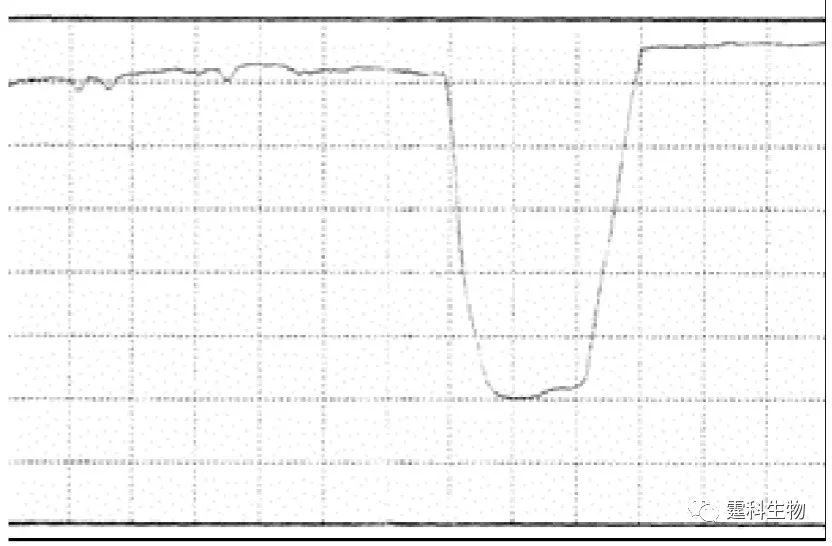

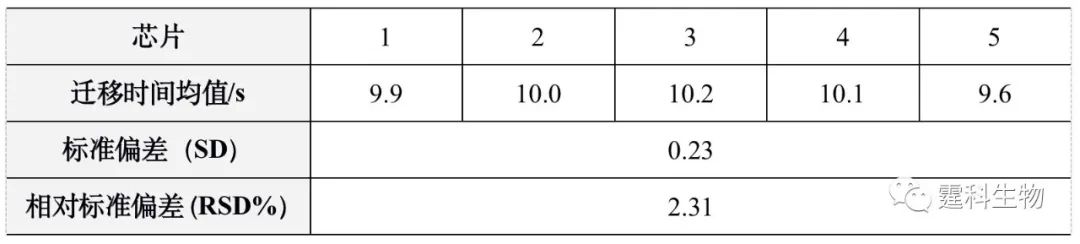

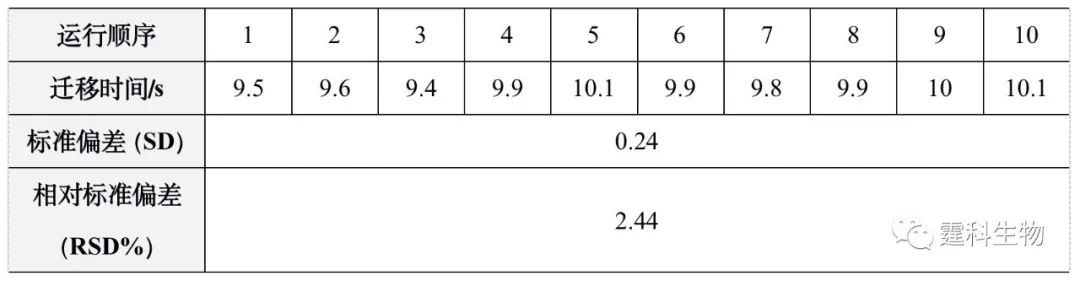

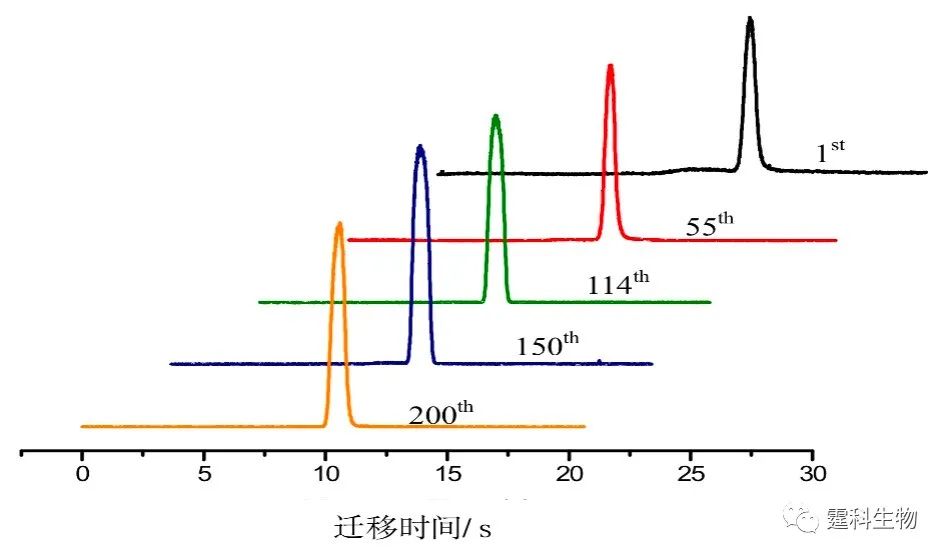

以罗丹明B为样品,从同一批出品的玻璃芯片中随机抽取5片,进行迁移时间测定,结果见表2-3芯片间相对标准偏差(RSD)为2.31%;选取其中的一块芯片连续运行10次,迁移时间的变化见表2-4,相对标准偏差为2.44%。迁移时间的相对标准偏差都比较小,说明自制玻璃芯片的重复性较好。在同一片芯片上连续运行罗丹明B样品200次,其中部分运行结果见图2-18,200次运行中,峰形仍基本保持对称,柱效无明显下降。说明玻璃芯片通道内表面的性质比较稳定,使用寿命较长。 表2-3 不同玻璃芯片中罗丹明B迁移时间的比较

注:罗丹明B 浓度为4.6×10-6 M,检测点离通道交叉点4.3 cm,迁移时间为5次运行均值 表2-4 同一片玻璃芯片中罗丹明B迁移时间的比较

注:罗丹明B 浓度为4.6×10-6 M,检测点离通道交叉点4.3 cm

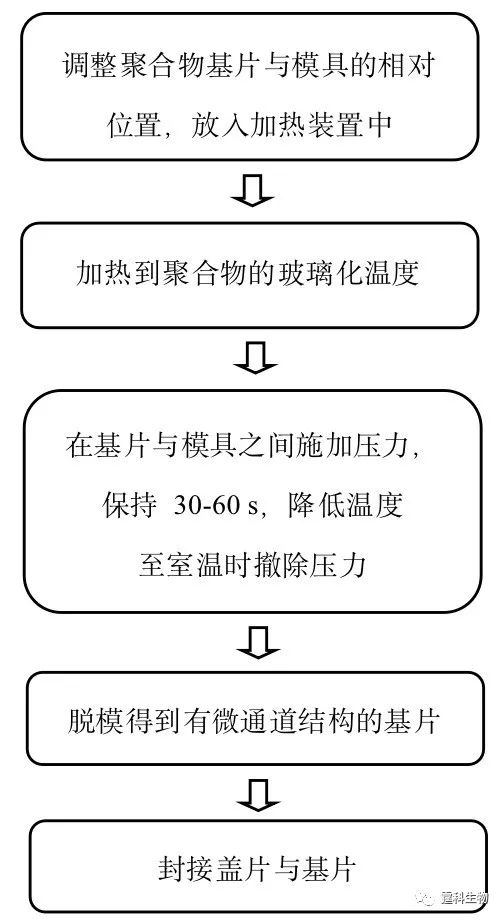

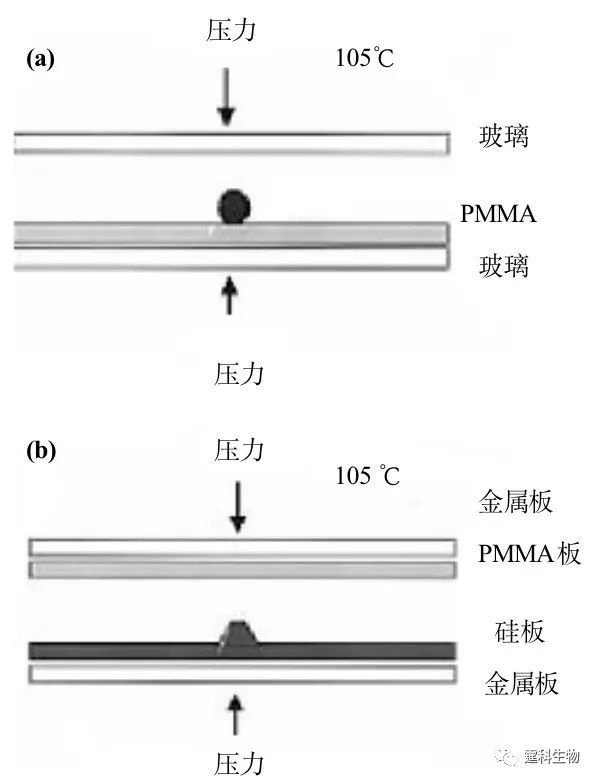

图2-18 罗丹明B在同一块玻璃微流控芯片中多次运行电泳图 石英具有良好的电渗和光学性能,紫外光透射率高,表面性质稳定,易于实现表面改性,是微流控芯片理想的基体材料之一,特别适用于微流控芯片紫外检测系统中。作者实验室独立掌握了石英芯片的制作工艺,可根据实验需要制作不同的石英芯片。石英芯片的制作过程与玻璃芯片大体相当,但由于石英材料硬度大,熔点高等特点,在芯片刻蚀和封接方法上与玻璃有所不同。本实验室采用的是湿法刻蚀和常温封接技术,以强度较大的HNO3+HF(95:210)刻蚀液来提高刻蚀速率,设计制作了能多点均匀加压的模具,大大提高了石英芯片常温封接的成功率[14,15]。石英芯片外观与玻璃芯片无异,但其在紫外吸收检测微流控芯片平台上有其他芯片无法比拟的性能。 2.7 高分子聚合物芯片的制作 高分子聚合物微流控芯片的制作技术与玻璃类芯片有很大的区别,所采用的制作技术主要包括热压法[16,17]、模塑法[18]、注塑法[19]、激光烧蚀法[20]、LIGA法[21]和软刻蚀法[22]等。 2.7.1 热压法制作流程 热压法是一种应用比较广泛的快速复制微结构的芯片制作技术,就是将聚合物基片与模具对准加热并施加一定压力得到具有微观结构的芯片,其流程如图2-19所示。简单热压法的模具可以是直径在50 μm以下的金属丝(见图2-20(a)所示)[16]或刻蚀有凸突的微通道硅片阳模(见图2-20(b)所示)[17]。以金属丝为模具只能制作简单的微通道,且如果通道交叉点在同一平面压制则会造成不规则的形状,对进样和分离带来不利的影响。以刻蚀有凸突的微通道硅片阳模来制作微流控芯片,可得到复杂微通道,通道交会点也会有令人满意的结构。

图2-19 热压法制作过程流程

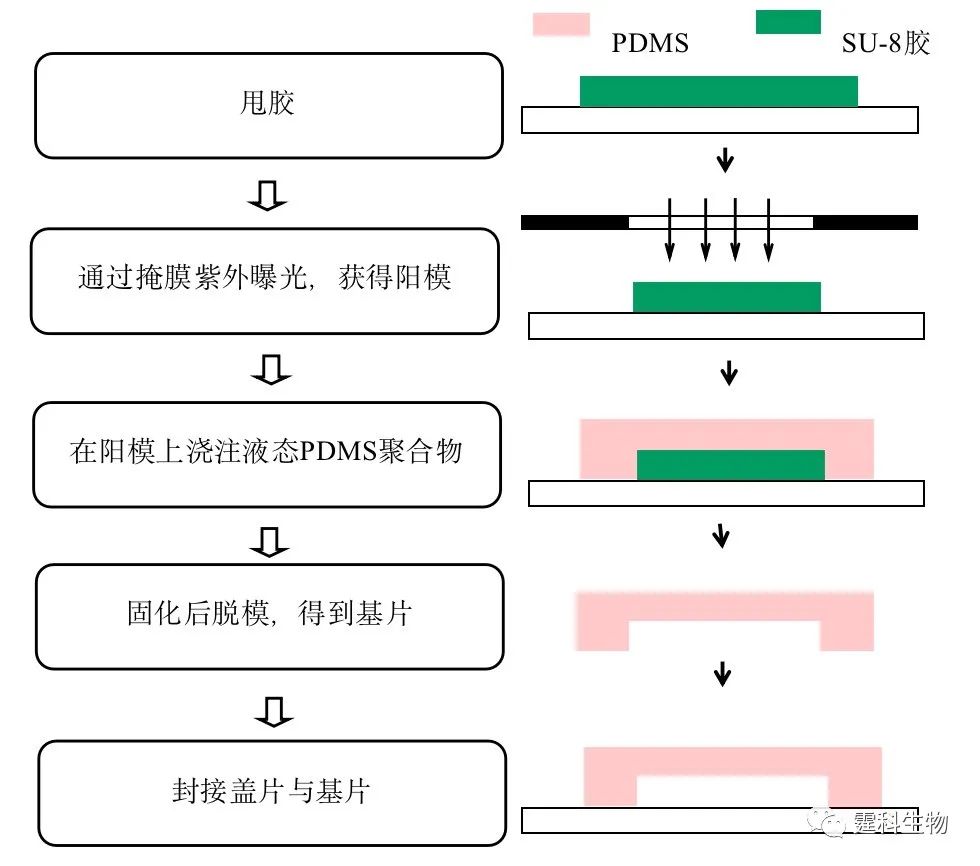

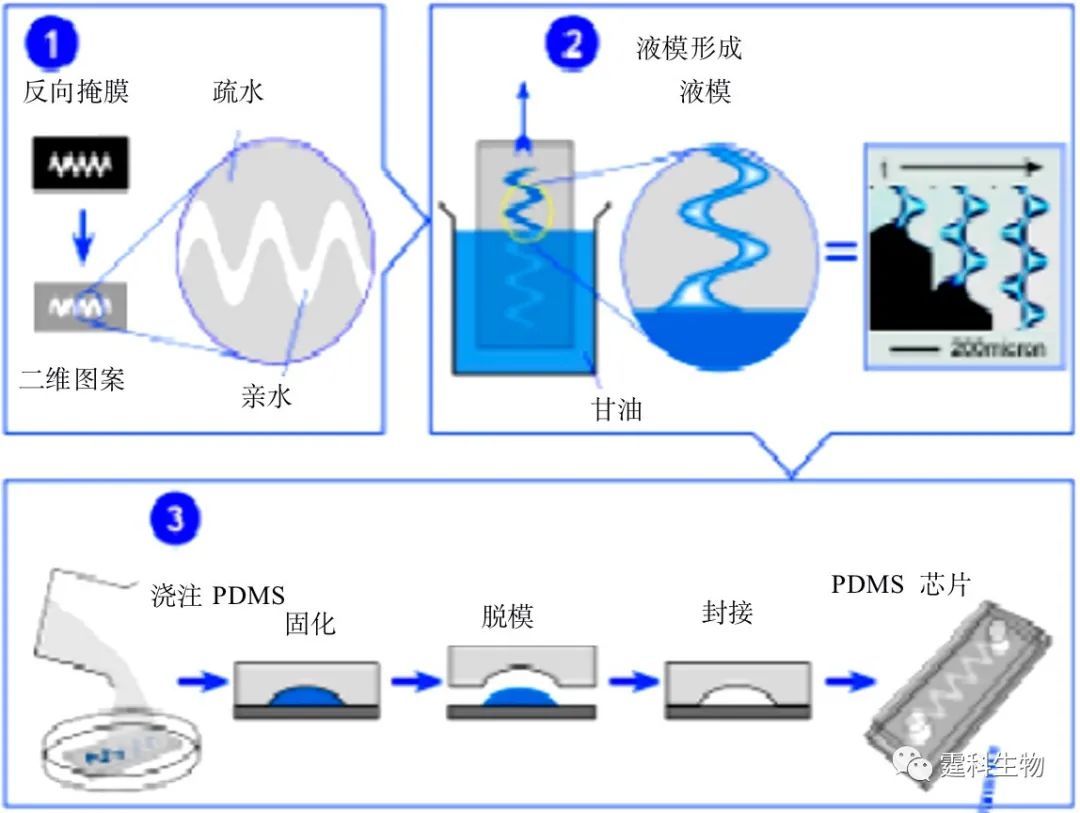

图2-20 简单的热压法过程 (a) 用直径50 μm 以下的金属丝热压法[16]; (b) 用硅片阳模热压法[17] 2.7.2 模塑法制作流程 模塑法是目前制作高分子聚合物芯片的主要方法[23-25],主要是通过光刻胶等得到模具并在模具上固化液态高聚物得到具有微结构芯片的方法。实验室中常用的模具是环氧SU-8负光胶或正胶,高分子聚合物则以聚二甲基硅氧烷(PDMS)为主。此外,阳模也可由硅材料、玻璃等制造。高分子聚合物材料还可以是环氧树脂、聚脲、聚丙烯酸、橡胶和氟塑料等。模塑法制作过程示意如图2-21所示。此外本实验室以水凝胶平面微图案化技术为基础,建立了“液塑法”制备PDMS芯片的简易技术(图2-22):即通过水凝胶平面图案化构建化学异质性表面;并于其上制备出立体液态微条纹;以此为复形模板,通过浇塑复形法制备PDMS微流控芯片。复形模板仅需简单的试剂、材料和过程即可制得,因而这种芯片制作过程较之以SU-8为复形模板的常规芯片制作过程更为简单、经济、灵活;此外,若以化学异质性表面自组织生成的结构化液体为复形结构,所制微通道表面能具有三维曲面几何结构,通过对这一结构特性的灵活运用,亦可赋予芯片设计和应用以特有的简易性和灵活性。

图2-21 模塑法制作过程示意图

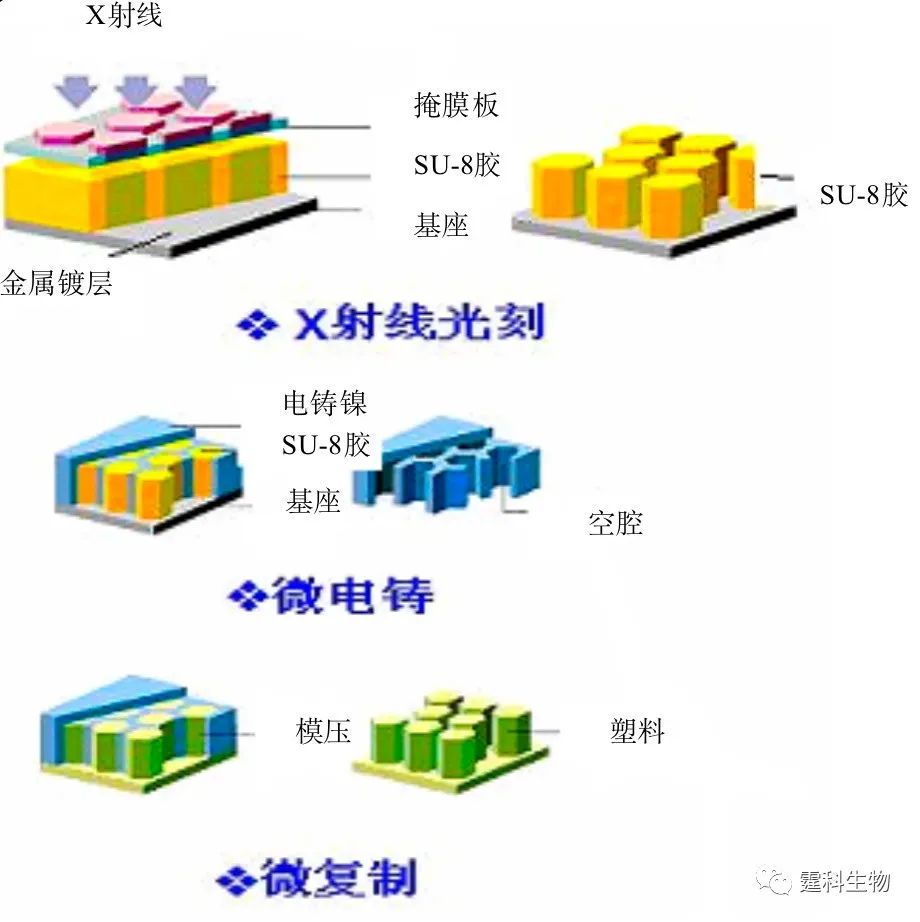

图2-22 “液塑法”制备PDMS芯片的简易技术 2.7.3 注塑法制作流程 注塑法是一种将原料置于注射机中,加热使之变为流体压入模型,冷却后脱模即得芯片的方法[26-28]。在注塑法制作过程中,模具制作复杂,技术要求高,周期长,是整个工艺过程中的关鍵步骤。一个好的模具可生产30-50万张聚合物芯片,重复性好,生产周期短,成本低廉,适宜于已成型的芯片生产。 2.7.4 LIGA技术制作流程 LIGA是德文lithographie,galanoformung和abformung三个词的缩写,意指通过X光深刻及电铸制造精密模具,再大量复制微结构的特殊工艺流程,由X光深层光刻、微电铸和微复制等三个环节组成,主要用于制作高深宽比的微流控芯片。其工艺流程如图2-23所示[21]。第一步为同步辐射X光深层光刻。几毫米厚的对X光敏感的光胶材料(通常是PMMA)被涂布在一层导电性能很好的金属膜上,利用同步辐射光源X光良好的平行性能和高辐射光强,可将掩膜上的图形转移到光胶层上,通常光刻深度可达几百微米。图形区下的光胶因受掩膜保护未被X光照射分解,而非图形区下的光胶受X光强烈照射而分解,可溶于显影液中而被溶解除掉,这样就得到了一个与掩膜结构相同,厚度几百微米、最小宽度可达几微米的聚合物三维立体结构。

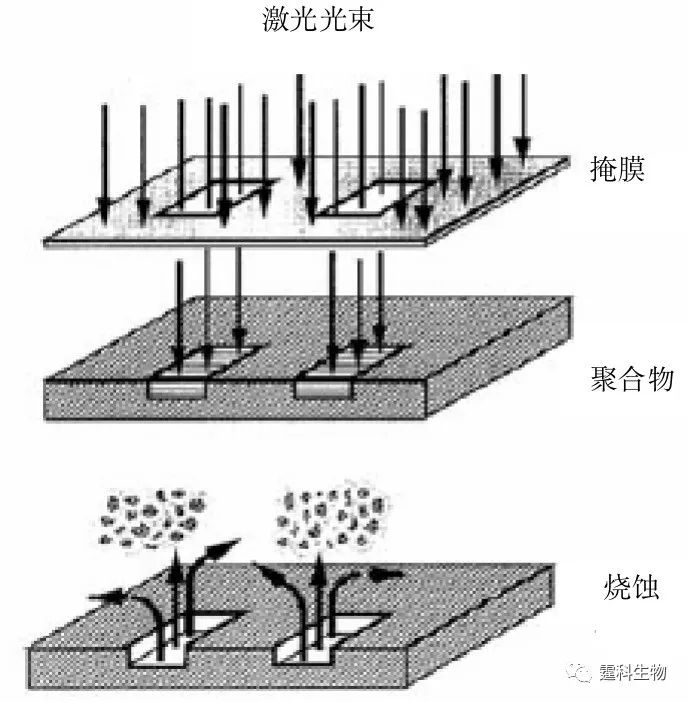

图2-23 LIGA技术的工艺流程图 2.7.5 激光烧蚀法制作流程 激光烧蚀法是一种非接触式的微细加工技术。它利用掩模或直接根据计算机CAD的设计数据和图形,通过X-Y方向精密控制激光的位置,在金属、塑料、陶瓷等材料上加工出不同形状尺寸的微孔穴和微通道,示意见图2-24[20]。优点是所得到的微流控芯片结构受热破坏小,通道壁垂直,深宽比大,对掩模的依赖性较小,灵活性较高;缺点是一次只能制作一片,生产效率较低,紫外激光器价格昂贵,能量大,有一定的危险,需在标准激光实验室中操作,因此限制了激光烧蚀法的进一步发展。

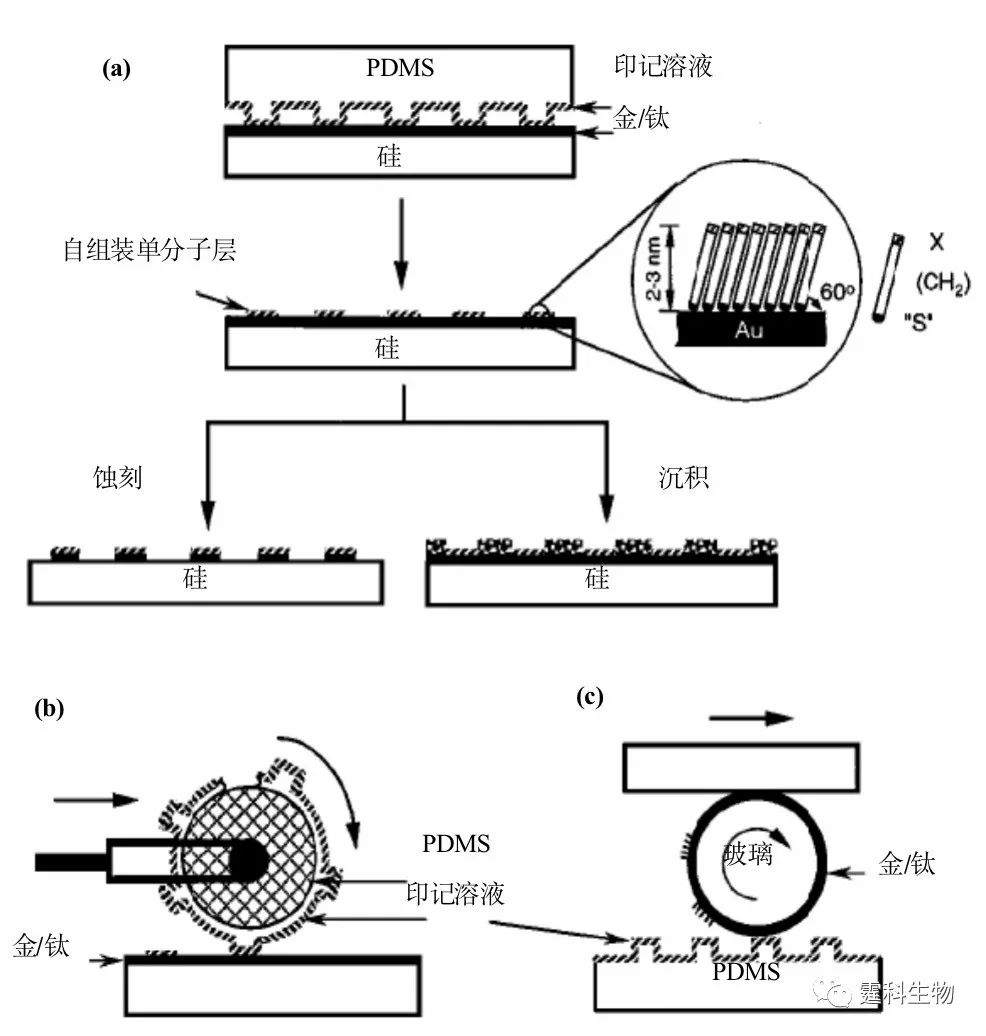

图2-24 激光烧蚀法制作过程简单示意图 2.7.6 软光刻法制作流程 上世纪 90 年代末一种新的微图形复制技术脱颖而出,该技术用弹性模代替了光刻中使用的硬模产生微形状和微结构,被称之为软光刻技术[22]。软光刻技术的出现和PDMS材料的大规模应用是微流控芯片发展史上一个重要的里程碑。相对于传统的光刻技术,软光刻更加灵活。它能制造复杂的三维结构,甚至能在不规则曲面上应用;能应用于许多材料如:胶体材料、玻璃、陶瓷等;它没有光散射带来的精度限制,可以达到30 nm-1 μm 级的微小尺寸;此外,它所需设备较为简单,在普通的实验室环境下就能应用,因此软光刻是一种便宜,方便,适于一般实验室使用的技术,图2-25显示了在金基底上十六烷硫醇(HDT)微接触印刷过程。

图2-25 金基底上十六烷硫醇(HDT)微接触印刷过程[22] (a)用平面印章在平面基底上印刷; (b)用滚动印章在平面基底上印刷; (c)用平面印章在非平面基底上印刷 软光刻的核心是弹性模印章(elastomeric stamp),这种印章可以通过光刻蚀和模塑的方法制得。PDMS是软光刻中最常用的弹性模印章,在设计过程中应注意防止在 PDMS弹性模上产生缺陷,如重力、粘结、毛细作用力等有时会使微结构倒塌从而产生缺陷,此外过大的高宽比也会产生倒塌。软光刻的关键技术主要包括微接触印刷(microcontact printing, μCP);再铸模(replica molding,REM);微传递成模(microtransfermolding,μTM);毛细管成模(micro-molding in capillaries, MIMIC);溶剂辅助成模(solvent-assisted micromolding, SAMIM)等。 当然,软光刻在微加工中的应用中还存在着一些局限性,如PDMS固化后有1%的收缩变形,而且在甲苯和乙烷的作用下,宽深比将出现一定的膨胀;PDMS的弹性和热膨胀性使其很难获得高的精确性,也使软光刻在多层面的微加工中受到限制;由于弹性模太软,无法获得大的深宽比,太大或太小的深宽比都将导致微结构的变形或扭曲。但是这些都不足以阻止PDMS在软光刻技术中的广泛应用,相信随着研究的进一步深入,将会找到各种办法来弥补上述的不足。 参考文献  文章来源:《图解微流控芯片实验室》林炳承、秦建华 著 为进一步推广普及微流控芯片技术,霆科生物获得林炳承先生授权,公司网站及公众号开辟“图解微流控”专版,连载《图解微流控芯片实验室》一书的主要内容。 本版刊登内容仅限于学术交流,严禁用于任何商业用途。 欢迎转发分享,如需转载请与我们联系,谢谢! |