|

|

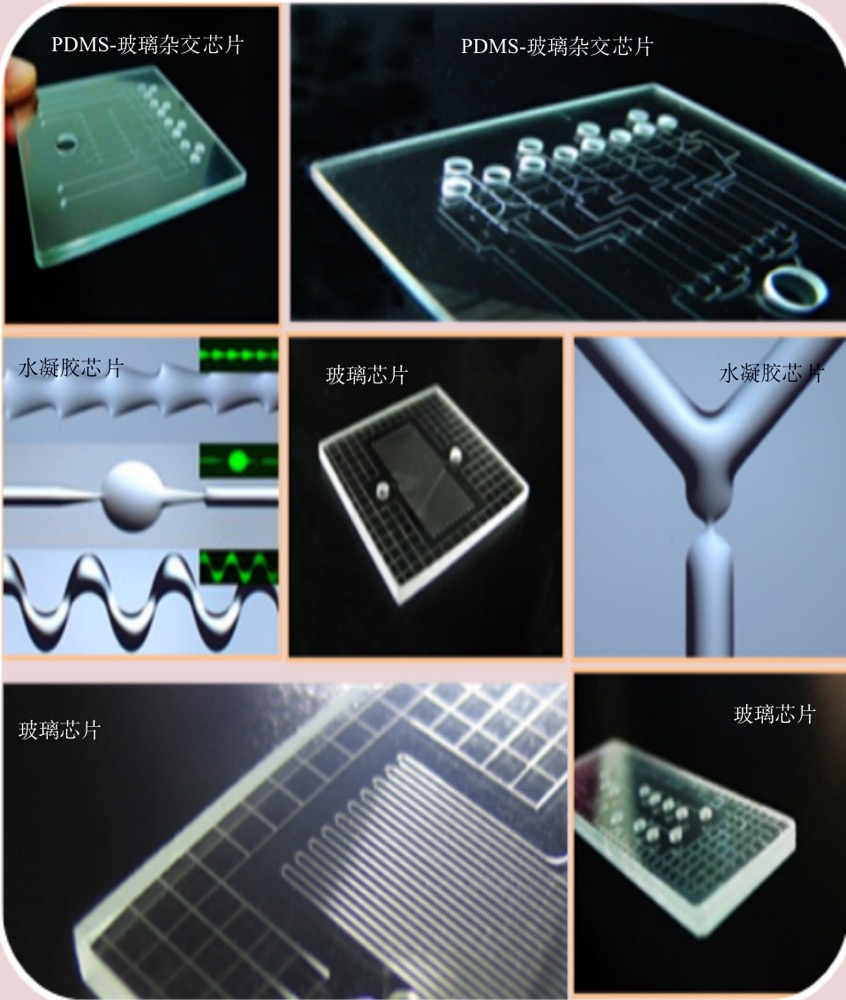

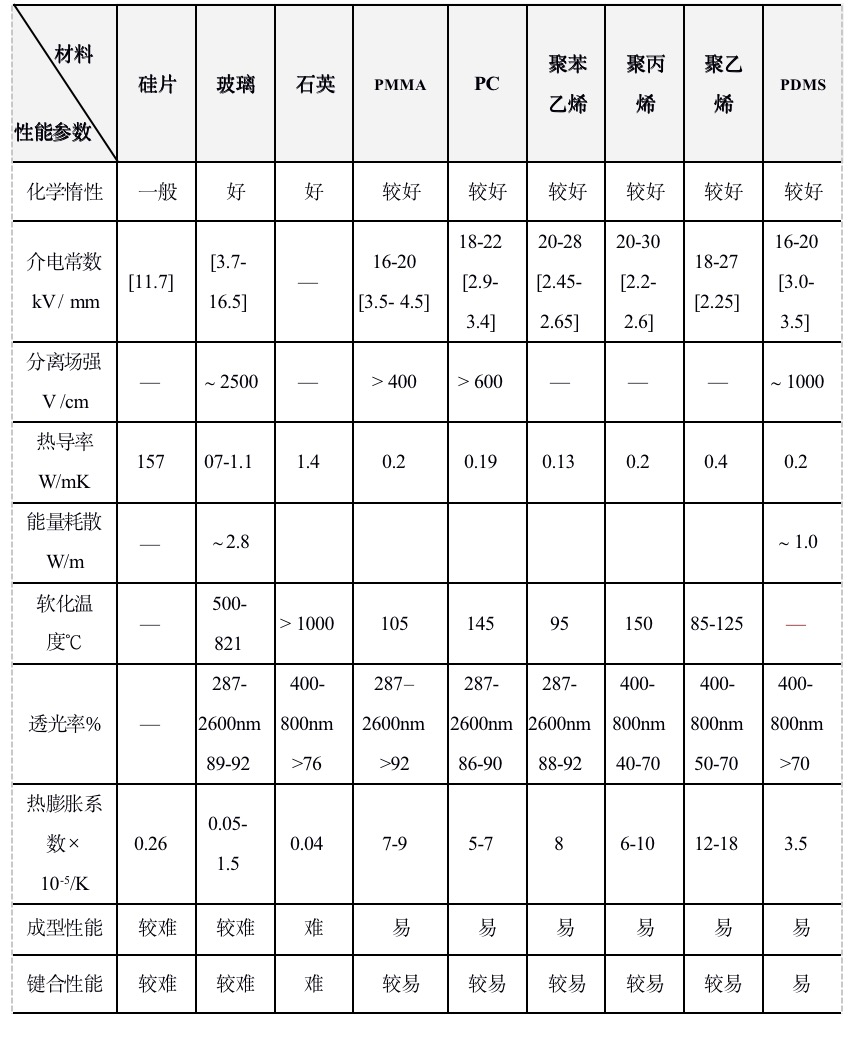

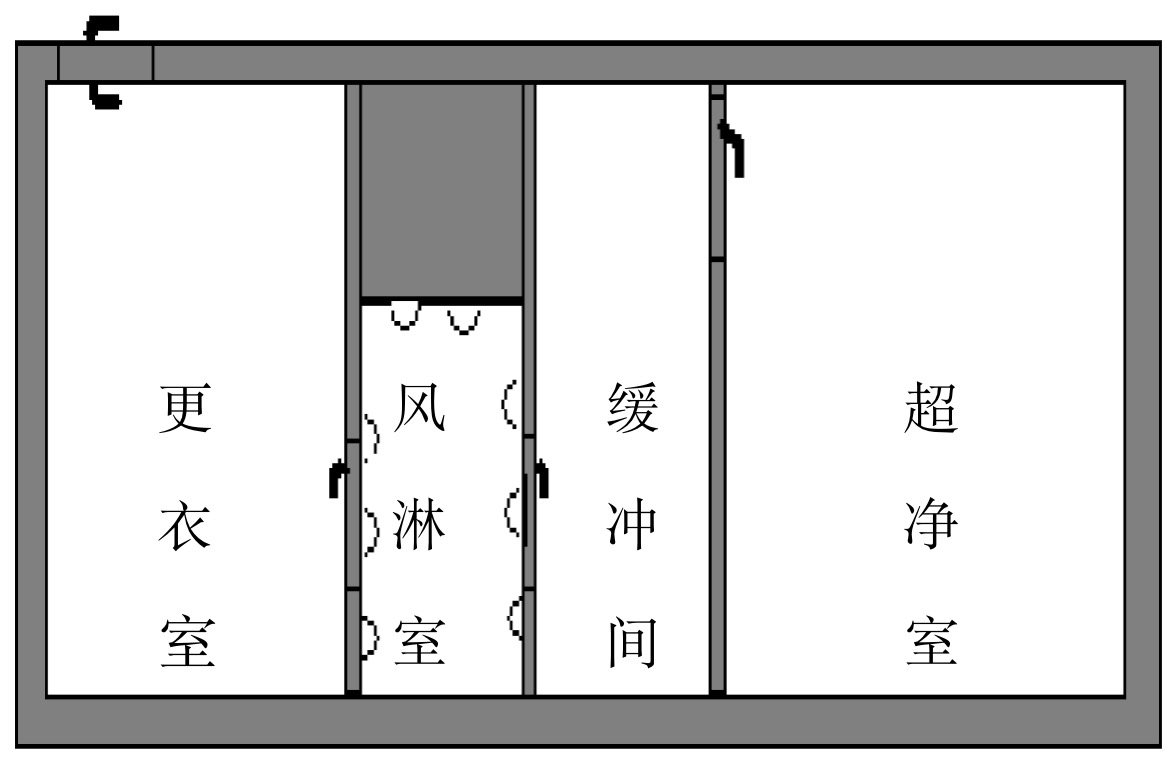

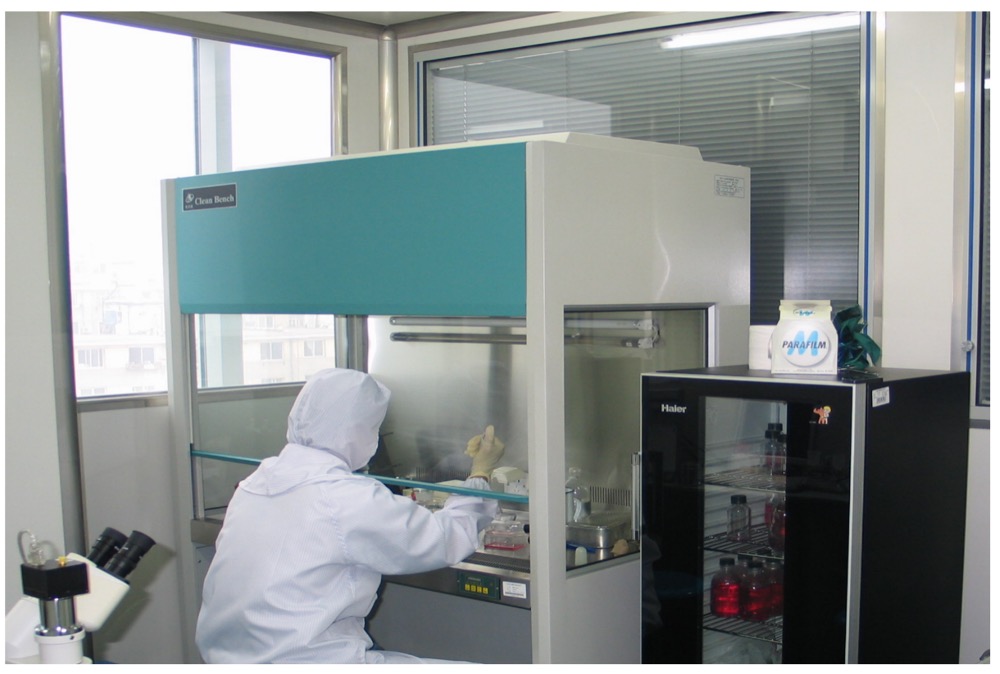

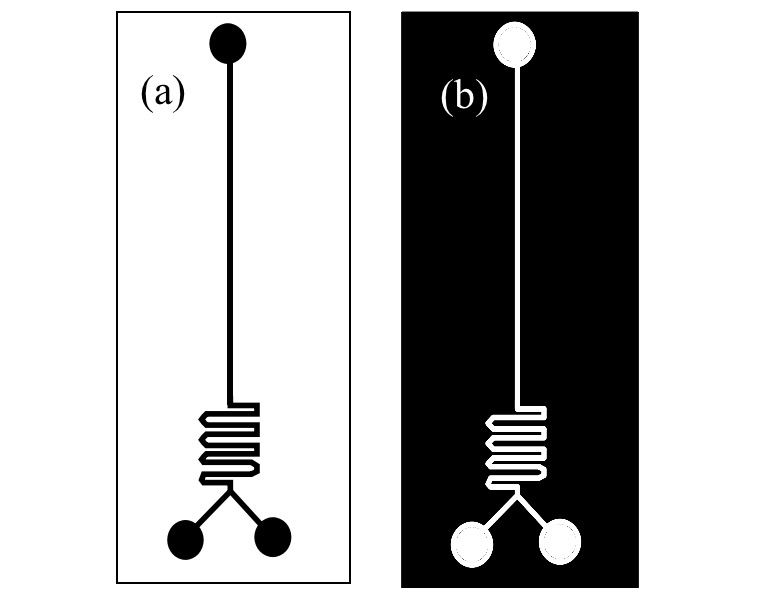

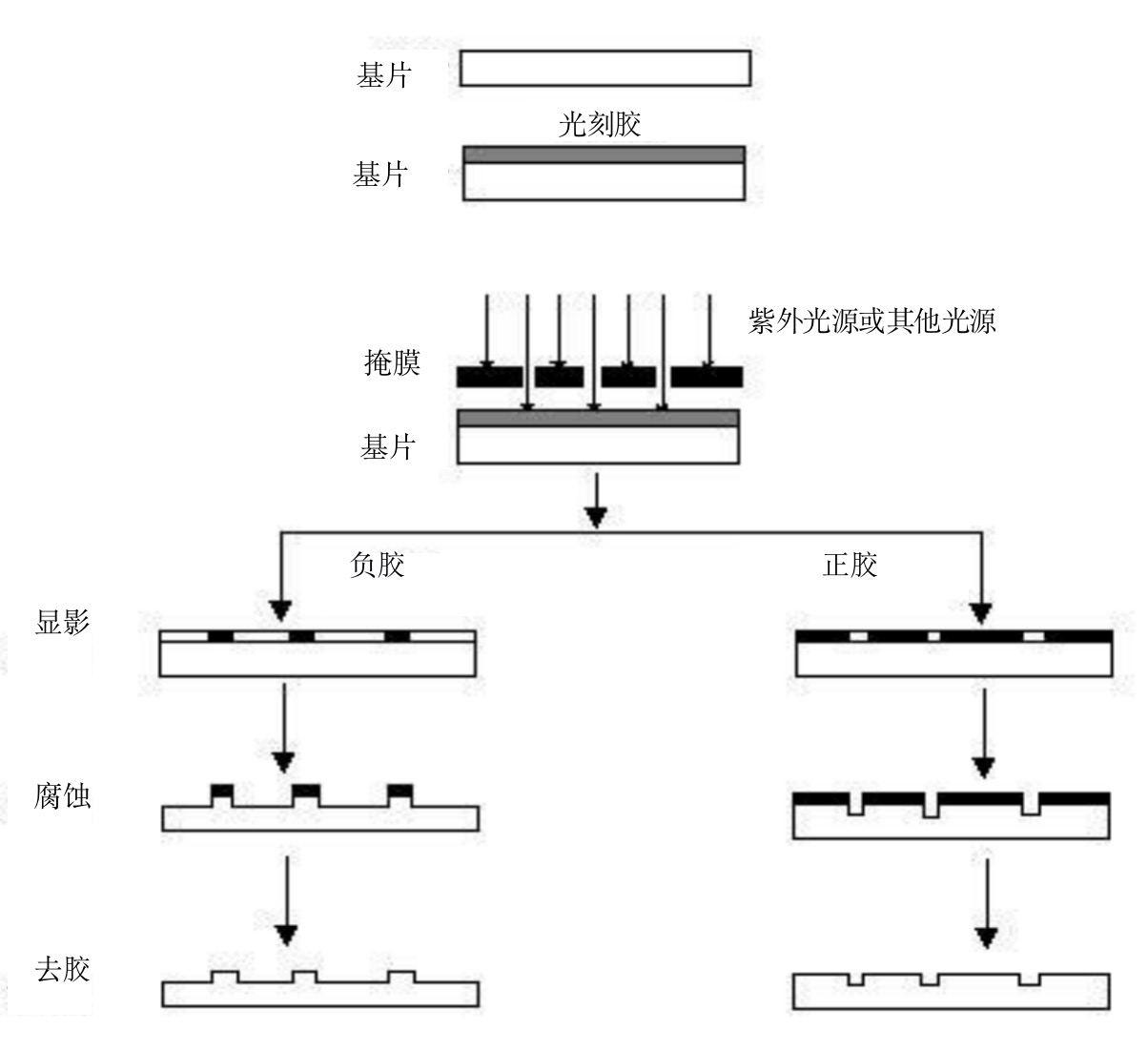

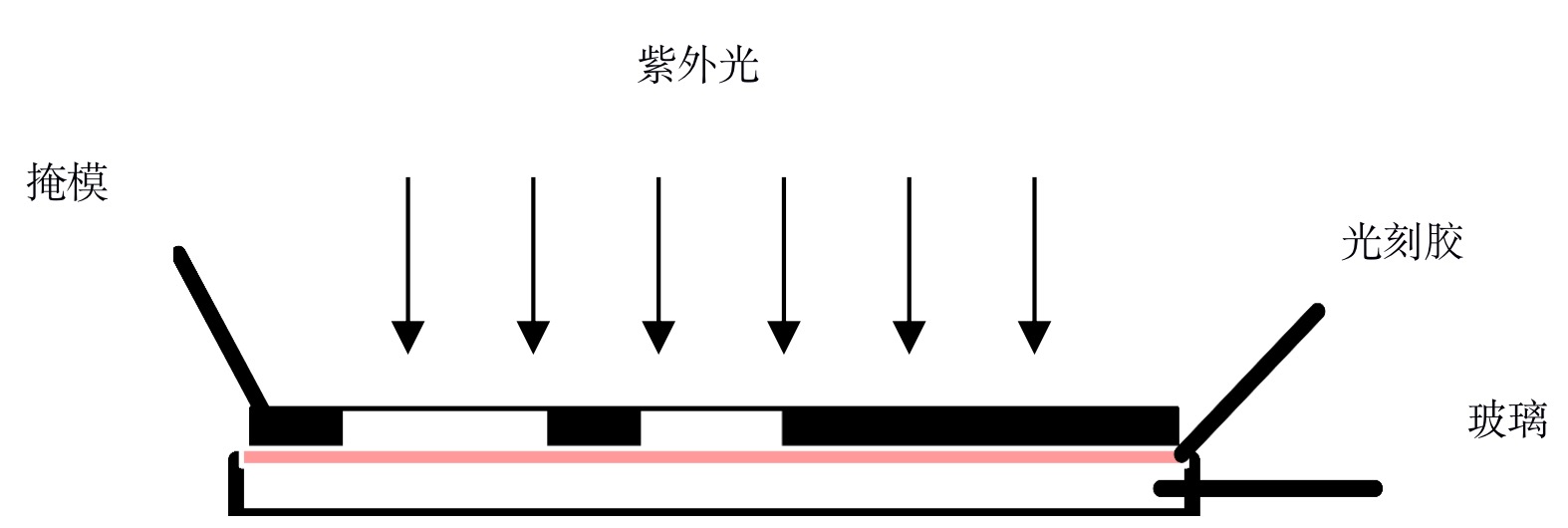

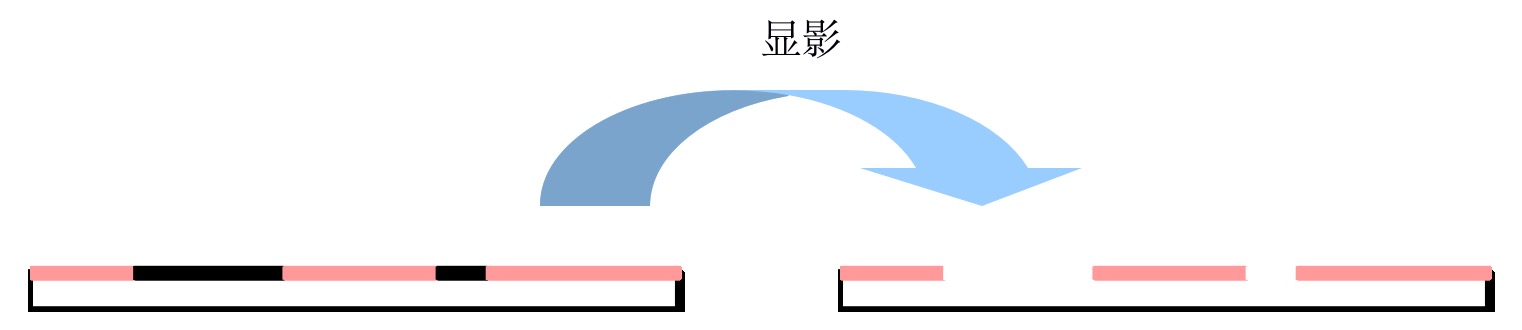

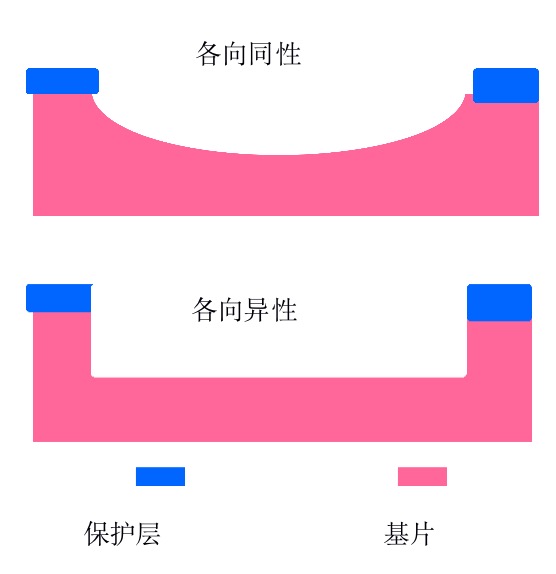

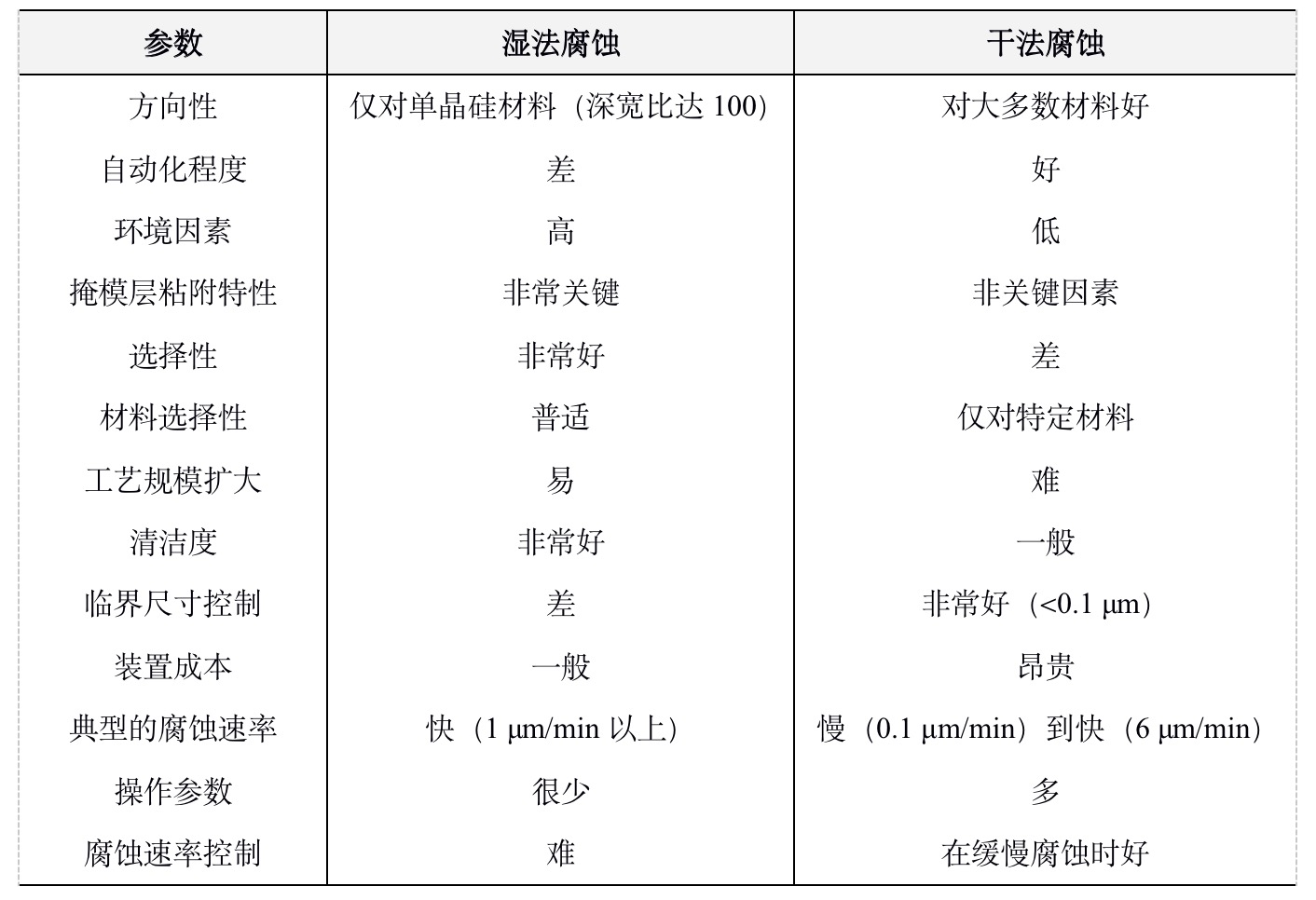

图解微流控|第4期发表时间:2021-08-31 13:58 芯片是微流控芯片实验室的核心,微流控芯片的研究涉及到芯片的材料、尺寸、设计、加工和表面修饰等。了解芯片制备的全过程,体会芯片设计的重要性,是微流控芯片研究工作的基础。未来芯片实验室领域的竞争首先将是芯片设计和制造的竞争。 2.1 常用微流控芯片材料与性能 在微流控芯片研制过程中,首先要考虑芯片材料的选取。芯片材料的选取原则大体有下述几点:1)芯片材料与芯片实验室的工作介质之间要有良好的化学和生物相容性,不发生反应;2)芯片材料应有很好的电绝缘性和散热性;3)芯片材料应具有良好的光学性能,对检测信号干扰小或无干扰;4)芯片材料表面要具有良好的可修饰性,可产生电渗流或固载生物大分子;5)芯片的制作工艺简单,材料及制作成本低廉。 常用于制作微流控芯片的材料有单晶硅片、石英、玻璃和有机聚合物如聚甲基丙烯酸甲酯(polymethylmethacrylate, PMMA)、聚二甲基硅氧烷(polydimethylsiloxane, PDMS)、聚碳酸酯(polycarbonate, PC)以及水凝胶等。图2-1显示了作者实验室制作的各种材料的微流控芯片。  图2-1 作者实验室制作的各种材料的微流控芯片 硅具有良好的化学惰性和热稳定性,使用光刻和蚀刻方法可以高精度地复制出二维图形或者复杂的三维结构。硅材料的不足之处是易碎、价格偏高、不透光、电绝缘性较差,表面化学行为也较为复杂,因此在微流控芯片中的应用受到限制。 石英和玻璃有很好的电渗和优良的光学特性,它们的表面吸附和表面反应能力都有利于对表面改性,但是价格相对较高,尤其是石英。采用与硅片类似的光刻和蚀刻技术可以将微结构刻在石英和玻璃上,因此,石英和玻璃材料已被广泛应用于制作微流控芯片。石英尤其适合于用紫外分光光度法检测的微流控芯片制作。 高分子聚合物具有种类多、加工成型方便、原材料价格较低等特点,非常适合于大批量制作,物料成本很低。用于微流控芯片制作的高分子聚合物主要有三类:热塑性聚合物、固化型聚合物和溶剂挥发型聚合物。热塑性聚合物有PMMA、PC和聚乙烯等;固化型聚合物有PDMS、环氧树脂和聚氨酯等,它们与固化剂混合后,经过一段时间的固化变硬即可得到芯片。溶剂挥发型聚合物有丙烯酸、橡胶和氟塑料等,制作时将它们溶于适当的溶剂,再通过缓慢挥发溶剂而得到芯片。弹性体PDMS材料,又称硅橡胶,是众多聚合物中用得较多的一种。能透过250 nm以上的紫外与可见光;耐用、有一定的化学惰性;无毒、廉价;能可逆和重复变形而不发生永久性破坏;能用模塑法高保真地复制微流控芯片;芯片微通道表面可进行多种改性修饰;它不仅能与自身可逆结合,还能与玻璃、硅、二氧化硅和氧化型多聚物可逆结合。各种常用微流控芯片材料及其性能见表2-1。 表2-1 常用微流控芯片材料及其性能  2.2 芯片制作环境 由于微流控芯片基本组成单元的微米尺寸结构,要求在制备过程中必须对环境进行严格认真的控制。这儿所涉及的环境指标通常包括:空气温度、空气湿度、空气及制备过程所使用的各种介质中的颗粒密度。芯片制作较高的环境要求一般需要在洁净室内才能达到。洁净室技术与微流控芯片制作过程的成败密不可分。一般洁净室设计由更衣室、风淋室、缓冲间和超净室组成如图2-2所示。  图2-2 洁净室组成示意图 建造一个高标准的洁净室不仅需要高额的投资还会有较高的运行成本。一个相对经济的取代方案是,在实验室安装较低标准的洁净室(1000级或10000级)。在洁净室中安装一个超净工作台,其台面为达到100级的工作区域,借以完成芯片制作的一些关键工序。 作者实验室建立了一个用于芯片制造的洁净室,并按功能划分了特定区域,分别达到1000级和100级。图2-3是作者实验室中用于微流控芯片制作的洁净室的一角。  图2-3 作者实验室洁净室内部照片 2.3 硅、玻璃和石英芯片的制作 微流控芯片要在所选用的材料基板上构建出微米级通道和其他组件,内壁光滑度要求很高,需要采用特定的微细加工技术。微细加工技术是将图形高精度转移到芯片上的技术,主要包括光刻(lithography) 和蚀刻(etching)等,已广泛应用于半导体和集成电路制作中。 玻璃等芯片微细加工技术的基本过程包括涂胶、曝光、显影、腐蚀和去胶等步骤。环境和步骤对质量产生直接影响,操作须严格按照工艺要求进行,使刻出来的图象重叠精度高,清晰,没有钻蚀、毛剌、针孔和小岛等缺陷。 2.3.1 薄膜材料和沉积技术 在基片上构建一薄膜层,经图形加工后可起到不同的作用。按性能不同可分为器件工作区的外延层,限制区域扩张的掩蔽膜,起保护、纯化和绝缘作用的绝缘介质膜,用作电极引线和器件互连的导电金属膜等。构成此类薄膜的材料有许多种,常见的有二氧化硅(SiO2)、氮化硅(Si3N4)、硼磷硅玻璃(BPSG)、多晶硅(Poly-Si)、电导金属、光刻抗蚀胶、难溶金属等。 薄膜生长技术很多,按形成的方式不同可分为间接生长和直接生长两类。前者的薄膜通过原物质发生化学反应形成,具体包括气相外延、化学气相沉积、热氧化等。后者则把原物质直接转移到硅片上,无化学作用,具体包括液相外延、物理气相沉积、涂敷等。 2.3.2 光刻掩膜的制作方法 光刻质量的好坏不仅取决于光抗蚀剂的种类、性质及光刻工艺,还与光刻掩模版质量的优劣直接有关。要得到好的精细图形还须有优良的光刻掩模版,简称光刻掩模。制备具有特定图形的光刻掩模的工艺过程被称为制版或掩模制作。掩模的基本功能是基片受到光束照射时,在图形区和非图形区产生不同的光吸收和透过能力。掩模有两种结构(见图2-4所示),而基底上涂布的抗蚀剂也有正负之分,所以,掩模与基底共有四种组合方式。通过它们的不同组合,可将掩模图形转印到基片抗蚀剂上,再经显影、刻蚀和淀积金属等工艺,获得诸如芯片电泳之类的图形结构。近年有人使用简易设备制造掩模,用标准的CAD计算机图形软件设计微通道,并将设计图形转为图形文件,用高分辨率打印机(1200 dpi或更高)将图形打印在透明塑料薄膜上,透明膜即可作为光刻用的掩模,此法能满足线宽和线距大于20 μm的芯片对掩模的要求。  图2-4 不同形式的掩模图形 (a) 正性掩膜 (b) 反性掩膜 2.3.3 光刻的一般步骤 光刻是利用光成像和光敏胶在微流控芯片的基片如硅、玻璃等材料上图形化的过程,如图2-5所示。光刻技术一般由如下基本工艺过程构成:预处理、涂胶、前烘、曝光、显影及检查、坚膜等[1]。  图2-5 光刻的一般流程 2.3.3.1 基片清洗 通过脱脂、抛光、酸洗、水洗的方法使硅、石英或玻璃等基片被加工表面得以净化,再将其干燥,以利于光刻胶与基片表面有良好的粘附。 2.3.3.2 涂胶 涂胶是在经过处理的基片表面均匀涂上一层粘性好、厚度适当的光刻胶。最常用的涂胶方法是旋转涂敷法,它是在涂胶机上进行的,这种方法所得到胶膜较好,图2-6所示的是一种常用匀胶机。此外,涂胶方法还有刷涂法、浸渍法、喷涂法等。  图2-6 涂胶常用的匀胶机[49a] 2.3.3.3 前烘 前烘是在一定的温度下,使光刻胶液中溶剂挥发。它能增强光刻胶与基片粘附以及胶膜的耐磨性,以便于承受在曝光过程中胶膜与掩膜之间的磨擦,增加胶膜耐显影液浸泡的能力,保证在曝光时能进行充分的光化学反应。前烘通常在电热恒温箱内或热空气中进行,也可采用红外热源,但应注意避免胶膜见光。 2.3.3.4 曝光 曝光时将掩模置于光源与光刻胶之间,用紫外光等透过掩模对光刻胶进行选择性照射(图2-7为常用的一种曝光机),在受光照到的地方,光刻胶发生化学反应,从而改变感光部位胶的性质,见图2-8所示。曝光是光刻中的关键工序。光刻胶对波长范围300-500 nm的光敏感。最常用的光源是汞灯。曝光主要有以下几种方式: ① 光学曝光 ② 接触式和接近式复印曝光 ③ 光学投影成像曝光。  图2-7一种常用的曝光机[49b]  图2-8 曝光示意图 2.3.3.5 显影 显影是把曝光过的基片用显影液除去应去掉的部分光刻胶(图2-9),以获得与掩模相同(正光刻胶)或相反(负光刻胶)的图形。显影时间视操作条件而异,一般以1-3 min为宜。  图2-9 显影示意图 2.3.3.6 坚膜 坚膜是将显影后的基片进行清洗后在一定温度下烘烤,以彻底除去显影后残留于胶膜中的溶剂或水分,使胶膜与基片紧密粘附,防止胶层脱落,并增强胶膜本身的抗蚀能力。一般坚膜温度在150-200℃之间,时间为20-45 min。 2.3.4 腐蚀方法及特性 腐蚀是以坚膜后的光刻胶作为掩蔽层,通过化学或物理方法将被刻蚀物质剥离下来,以得到期望图形的刻蚀方法。根据腐蚀剂的状态不同,可将腐蚀工艺分为湿法腐蚀和干法腐蚀两大类。 湿法腐蚀是通过化学刻蚀液和被刻蚀物质之间的化学反应将被刻蚀物质剥离下来的刻蚀方法。大多数湿法腐蚀是不容易控制的各向同性腐蚀(各向异性腐蚀和各向同性腐蚀的区别见图2-10)。其特点是选择性高、均匀性好、对硅片损伤少,几乎适用于所有的金属、玻璃、塑料等材料。缺点是图形保真度不强,刻蚀图形的最小线宽受到限制。  图2-10 各向异性腐蚀和各向同性腐蚀比较 干法腐蚀是指利用高能束(气态的原子或分子)与表面薄膜反应,形成挥发性物质,或直接轰击薄膜表面使之被腐蚀的工艺。其最大的特点是能实现各向异性刻蚀,即纵向的刻蚀速率远大于横向刻蚀的速率,从而保证细小图形转移后的保真性。由于设备价格昂贵,目前干法腐蚀较少用于微流控芯片的制造。 湿法腐蚀和干法腐蚀的综合比较见表2-2。 表2-2 湿法与干法腐蚀的综合比较  2.3.5 去胶方法 腐蚀结束后,光刻胶就完成了它的使命,因此需要设法把这层无用的胶膜去掉,这一工序称为去胶。去胶主要有下列几种方法:(1) 溶剂去胶;(2) 氧化去胶;(3) 等离子去胶;除此之外,还有紫外光分解去胶法,即在强紫外光照射下,使光刻胶分解为CO2、H2O等挥发性气体而被除去。经过上述各步加工制作过程,就可以得到刻有微通道的微流控芯片基片。 参考文献  文章来源:《图解微流控芯片实验室》林炳承、秦建华 著 为进一步推广普及微流控芯片技术,霆科生物获得林炳承先生授权,公司网站及公众号开辟“图解微流控”专版,连载《图解微流控芯片实验室》一书的主要内容。 本版刊登内容仅限于学术交流,严禁用于任何商业用途。 欢迎转发分享,如需转载请与我们联系,谢谢! |