|

|

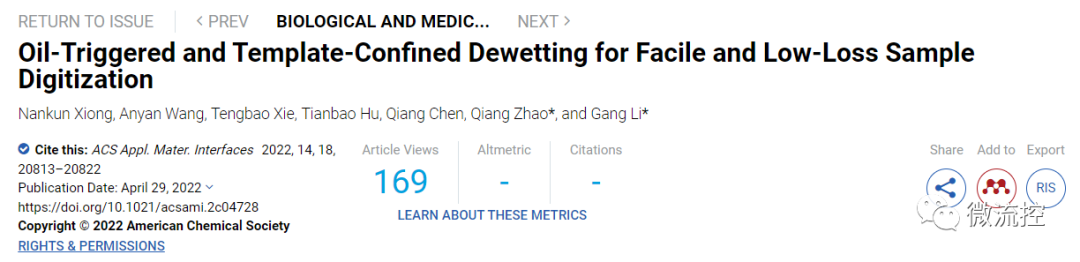

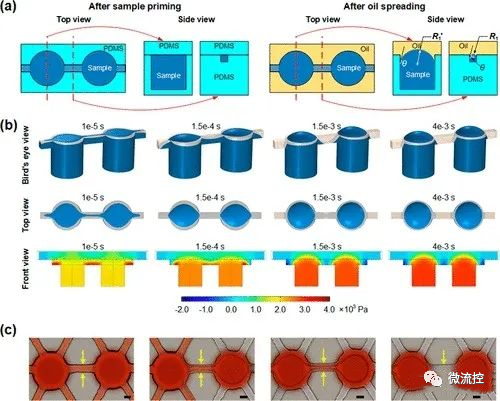

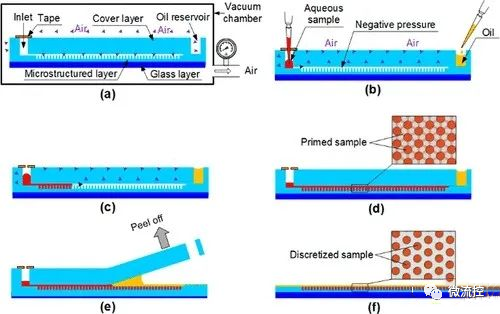

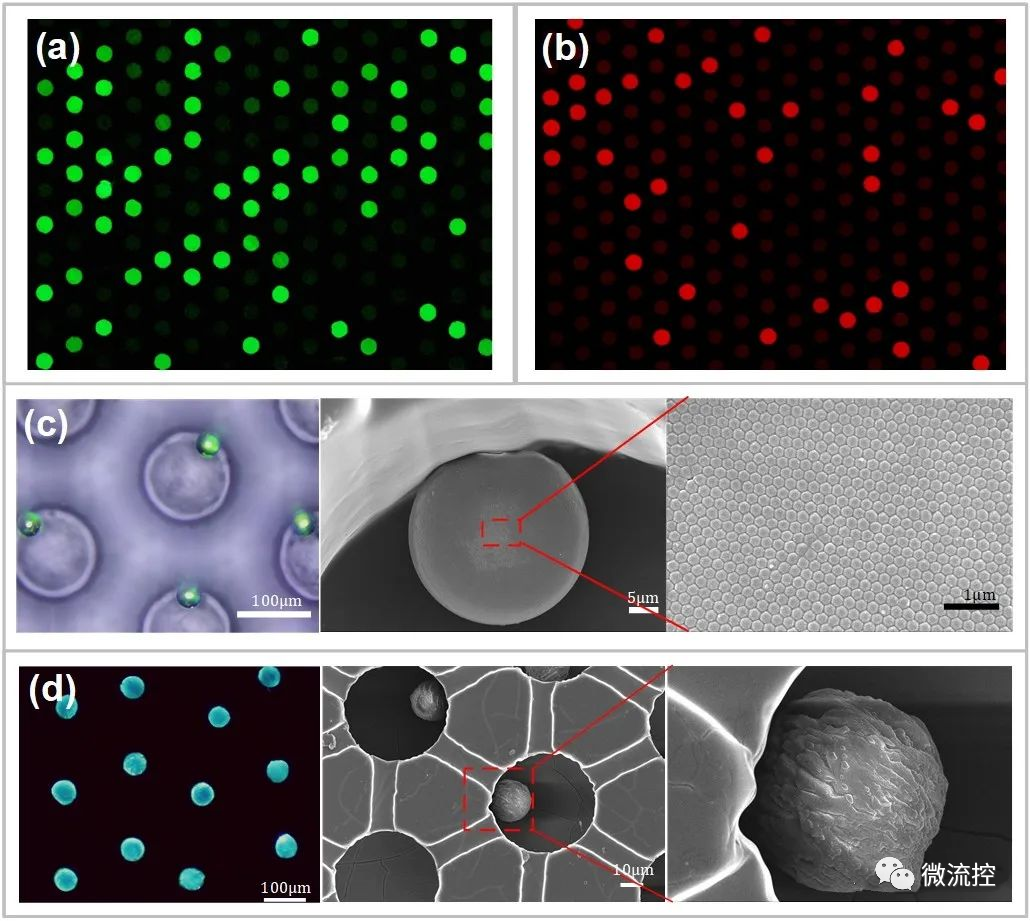

网格化微腔阵列芯片实现可寻址微液滴快速生成发表时间:2022-06-17 13:25 液相样品离散化是进行生物、化学分析或者微纳米材料合成、药物颗粒制备等应用的关键步骤,可通过离散化技术将液相样本离散成为大量均匀并独立的微液滴(pL-fL)。这些微液滴通常可以被视为一个独立的“虚拟试管”用来进行微型化的生化反应。因此它可以利用有限的样本做大规模的平行实验,并增加单个靶标分子在每个分区中的相对浓度,减少背景信号的影响。由于微液滴的大比表面积,可以使得生化反应更加迅速,有利于快速检测样本中罕见的生物靶标分子,使得数字PCR和细菌定量等生物分析技术更加快速。同时,在反应过程中,由于每个微液滴独立存在,均可形成封闭体系,可避免外来污染对实验的影响,在微粒合成、药物制备方面具有一定的优势。目前,生成微液滴的主要技术分为液滴式和微腔式。其中微腔式离散化技术克服了液滴不稳定的缺点,同时基于其生成微液滴的空间固定性,使得该技术具有长期定位追踪单个液滴演变过程的优势。但是现有基于微腔式的液体离散化技术仍存在样本利用率低、操作复杂、依赖外部设备辅助、耗时较长等一系列缺点。 近日,重庆大学光电工程学院李刚教授团队为了克服现有微腔式液体离散化技术的缺点,开发了一种基于模板化去润湿诱导的液体样本离散化技术,并设计了一种网格化微腔阵列(networked microwell array,NMA)芯片实现快速、均一地离散液相样本。该方法通过油相触发和结构限制的去润湿现象可将微量液相样品在两分钟内自发地离散成数以万计的可寻址液滴,样品使用率接近98%,且不需要各种昂贵或笨重的驱动设备,可实现样本快速、简便、低损耗的“数字化”。为了证明这种自数字化方法的实用性和普遍性,研究团队利用它将样品离散化成40233个微液滴,用于数字PCR测定,细菌的数字定量,球形胶体光子晶体的自组装以及合成药物的球形晶体。相关研究成果以“Oil-Triggered and Template-Confined Dewetting for Facile and Low-Loss Sample Digitization”为题发表在《ACS Applied Materials & Interfaces》上,文章第一作者为重庆大学光电工程学院2019级硕士熊楠锟,通讯作者是重庆大学光电工程学院李刚教授和赵强博士。  液体在固体表面的去润湿现象是一种自发的、由液体表面张力形成的物理现象,它是由液相界面能量总是趋向于最小化演变得来的,它会诱导大的连续液体破裂并形成小液滴。在该研究中,李刚教授团队使用了网格化的微通道-腔室阵列结构,通过利用芯片表面的结构差异或图案化来控制特定点位的液体发生破裂。也就是说,这里的去润湿现象是由特定的基材表面形貌驱动的,而不是由液体随机的内在不均匀性驱动的,从而形成有序的液滴阵列。与常规通过热处理触发的固态去润湿现象不同的是,这种网格化微通道-腔室是通过油相的添加来触发的,这不仅最大限度地减少了液相样本的蒸发,而且与生物测定更加兼容。 为了更深入地了解样品离散化化过程中的液体动力学,团队使用了有限元方法对油触发模板约束的去润湿现象进行了数值模拟(COMSOL Multiphysics 5.6)。如图1(a)所示,在剥离盖片层之前,腔室中水样的顶部几乎是平坦的。一旦去除盖片层使油相覆盖在水相样品上方时,在液体表面张力作用下,水相液体顶部的形状将变得向外凸出,呈现凸面形状。如图1(b)所示,在连接微通道处的水/油界面曲率较大,而微腔中的水/油界面曲率较小。这种曲率差异会使水相内部产生拉普拉斯压力梯度,将水性液体从连接微通道推向相邻微腔。因此,微通道处水相的局部质量将会减少,水相变得更加稀薄并在连接微通道的中心形成细颈状液体。这个细颈的形成进一步增加了拉普拉斯压力梯度,这是由于通过减少局部液体韧带半径而导致曲率的增加,从而进一步加速液体韧带变稀薄并导致其最终夹断形成水相液体的局部去润湿现象。通过利用这种局部去润湿效应,NMA芯片将管道中的水性液体推送到微腔中,实现自数字化。图1(c)显示了从记录油相触发水相去润湿过程的视频中获得的一系列帧。这些图像说明了油相触发、结构差异化去润湿过程的定性特征,并且与数值模拟预测的结果非常吻合。  图1 油相触发的NMA芯片去润湿机制示意图  图2 NMA芯片样品数字化操作流程示意图 将NMA芯片用于液相样品快速离散化的一般操作过程如图2所示。首先,用胶带密封芯片的进样口,然后将密封的芯片置于真空环境(-1kPa)中进行脱气处理1小时,使芯片在封闭的微通道/微腔系统中形成负压,如图2(a)。从真空环境中取出芯片后,立即将装有水相样品的移液器吸头插入芯片的入口,同时在芯片储油池添加适量油相(~250μL),如图2(b)。在芯片中产生的负压驱动下,样品溶液会被自动吸入微通道并迅速填充封闭系统中的所有可用空间,包括微通道和微腔,如图2(c)。大约40s,样品完成填充。接着,如图2(e)所示,将盖片层从储油池方向朝着进样口方向慢慢掀起,储油池中油相在盖片层和结构层之间的毛细力作用下,自动覆盖到结构层上表面,基于油相和水相液体对微结构层疏水表面不同的浸润性和芯片结构差异性,油相在微通道和微腔中产生了不同的压力,这种压力差使微通道中水相液体自动断裂,并被推入相连微腔,导致液样分散至各微腔中,实现水相样品液的离散化,如图2(f)。 该技术无需依赖精密的泵阀驱动和复杂的表面亲疏水图形化制作,也无需复杂的宏-微接口,避免了液样离散化操作对专业技术人员的依赖,可简便、快速实现液样的均一、低成本的离散化处理;同时,基于NMA芯片的样品离散化方法可以实现芯片中填充水相液样的近乎完全离散化,相比现有的液体离散化系统,大大降低了样品的损耗率;另外,该方法基于网格化微腔阵列几何结构结合液体去润湿效应作用实现自发离散化的方式,既避免了传统液滴乳化方法离散化效果易受流体驱动系统波动性影响的问题,也无需添加表面活性剂来维持离散化液滴的稳定性,避免了外加试剂对反应体系的影响。研究团队已将其成功应用于数字PCR、数字单菌落分析、球形光子晶体合成和阿魏酸球形晶体制备。  图3 基于模板化去润湿诱导的样品离散化技术的几个典型应用 (a)数字PCR分析;(b)数字化单菌落计数;(c)光子晶体自组装;(d)球形结晶。 文章来源:麦姆斯咨询(“微流控”公众号) |