|

|

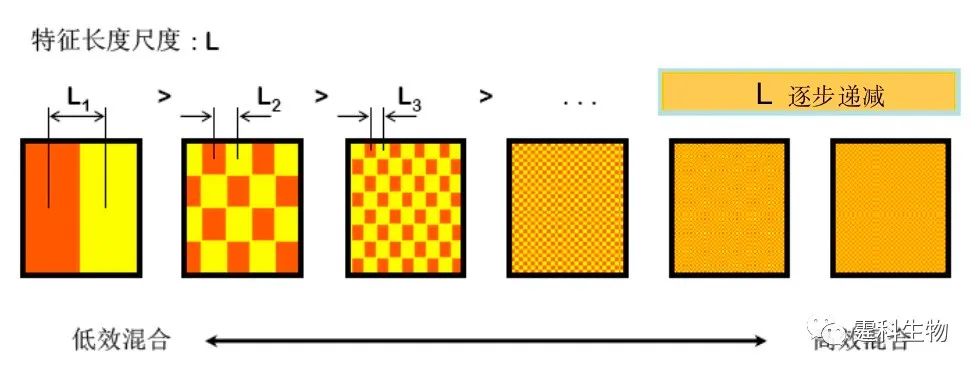

图解微流控|第15期发表时间:2021-10-19 16:30 微混合和微反应技术(一) 反应是化学和生物实验室中十分重要的单元操作,混合通常被认为是反应物在反应前接触的必经过程。虽然整体而言,微米尺寸远大于分子平均自由程,连续性方程等物理定律仍然有效,但相对于宏观尺度,作为微流控芯片重要组成部分的微混合器和微反应器,及相应的微技术仍有某种特殊性,特别是由此形成的快速、高效、易于控制和易于集成的特点,足以引起更多的关注。 在本章的相关部分中,将分别就微流控芯片中的混合、化学反应及生物反应作以阐述,其中在生物反应中将重点介绍芯片聚合酶链反应(PCR)和芯片免疫反应技术。 6.1 微混合 混合是一个物理过程,其目的是实现参与过程的不同组分的均一分布。溶质混合有两个机理:一为对流传质,另一为扩散传质。溶质团在对流的作用下变形,并被分裂成碎块,使分割尺度变小,从而增加和更新溶质在高低浓度区域之间的接触面积,促进分子扩散引起的混合与传递,过程如图6-1所示。

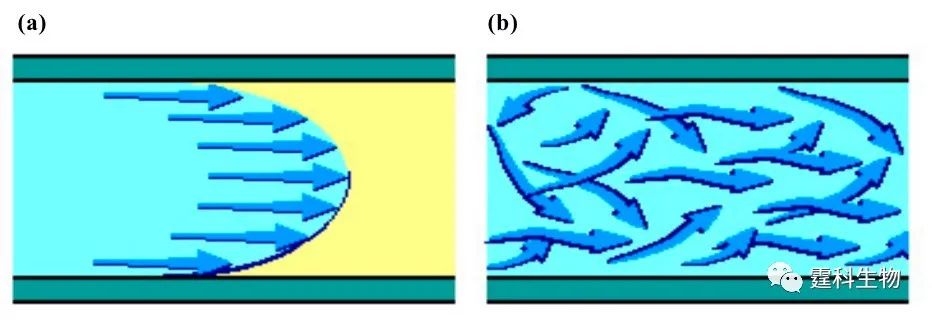

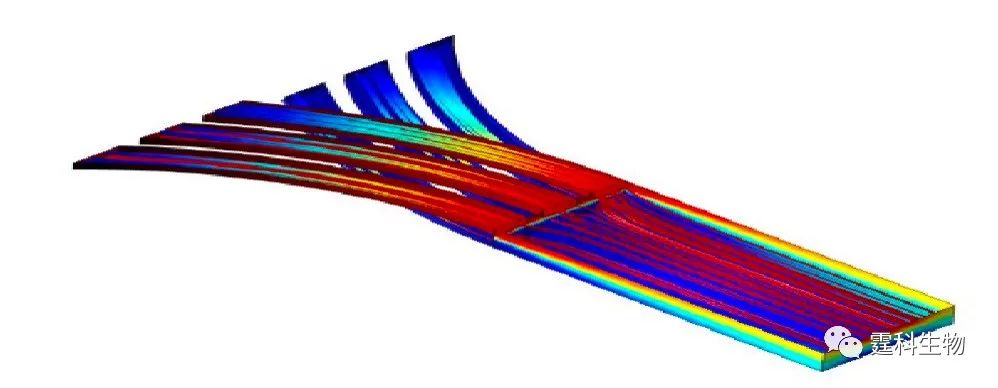

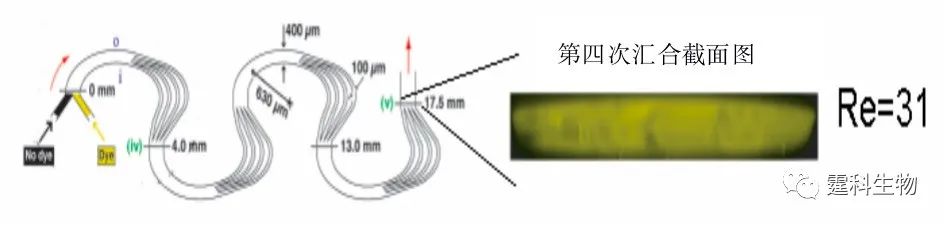

图6-1 混合示意图 雷诺数(Re)是流体流动时的惯性力和粘性力(内摩擦力)之比,Re =ρUL/μ,ρ表示流体密度,U表示流体的平均流速,L表示特征长度,μ表示流体的动力粘度。雷诺数可以用来判断流体的流动状态。在宏观系统中一般认为管道雷诺数Re<2000为层流状态,Re>4000为湍流状态,Re=2000-4000为过渡状态。图6-2为不同的流体状态图。对于一般的微流控装置来说,如果以水为工作溶液,流速1 μm/s-1 cm/s,通道宽度1-100 μm,雷诺数则为10-6-101,流体状态主要以层流为主,各层之间的混合主要依靠扩散。

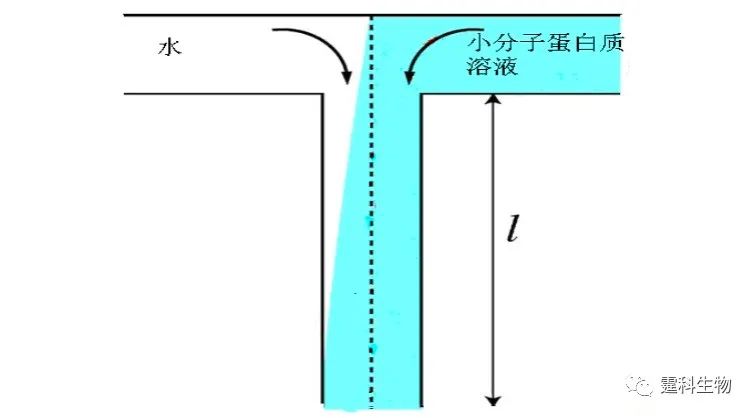

图6-2 流体状态图 (a) 层流;(b) 湍流 佩克莱特数(Pe)是表示对流与扩散之比的特征参数。其计算公式为Pe=U w/D,U 表示流体的平均流速,w 表示混合长度,D表示分子扩散系数。对于层流,完全混合时流经通道距离l = Pe w,混合距离随着Pe值的增加而线性增长,图6-3是以T型通道混合为例作出的说明。

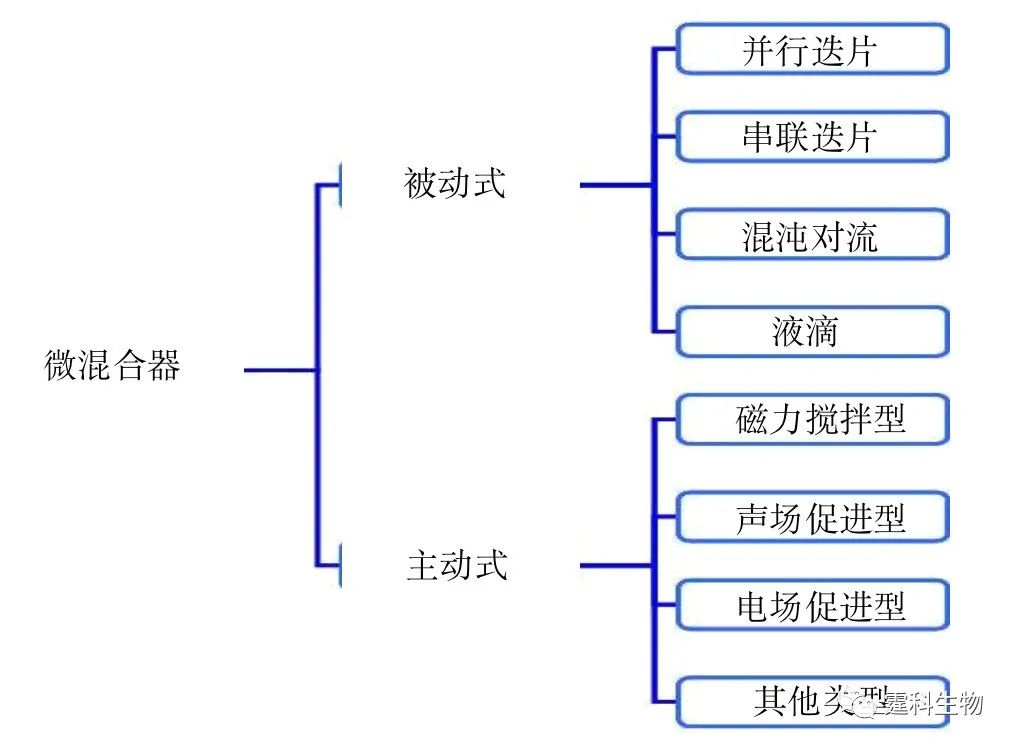

图 6-3 T型通道混合示例 如果以T型通道为例,两侧入口分别注入纯水和一种小分子蛋白质(扩散系数为40 μm 2/s),以100 μm/s 流速流经100 μm 宽的通道,Pe 为250,Pe 数乘以通道宽度100 μm,可以得出二者充分混合的距离是2.5 cm,需时4 min 提高层流条件下混合效率的主要原则为: 1. 拉伸或折叠流体以增大流体的接触面积; 2. 利用分散混合设计,通过管路几何交叉设计将大的液流拆分并重新组合,从而减小液流厚度,实现更有效的混合。 6.2 微混合器 根据输入能量的不同,微混合器可分为两类: 1. 被动式微混合器:单纯地利用几何形状或流体特性产生混合效果,除驱动流体流动的力(如压力、电渗驱动等)外,混合不借助于其它外力,混合器中也不含任何可移动部件。 2. 主动式微混合器:借助磁力、电场力、声场等外力实现混合。 两者可进一步细分[1],具体分类参见图6-4。值得指出的是,实际混合过程往往是多种混合机制协同作用的结果。

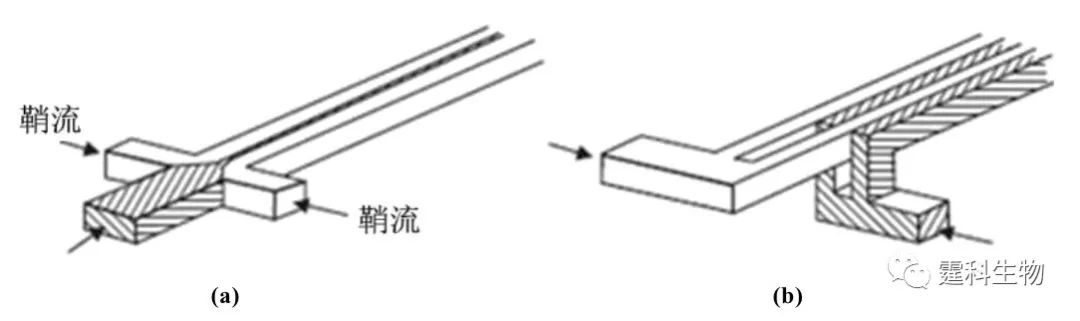

图6-4 微混合器的分类 6.3 被动式微混合器 6.3.1 并行迭片微混合器 并行迭片微混合器通过微混合器的物理构造将待混合的两流体各自细分成 n 个迭片,并使其交互接触,最后汇聚成一个迭片。基本设计如图6-5所示。

图6-5 并行迭片微混合器基本设计图 最简单的并行迭片微混合器是T型和Y型微混合器。这类简单的微混合器,需要比较长的混合通道,单纯用于混合效果较差,一般用于研究微尺度下传递现象,如放大(缩小)法则、蝴蝶效应,以及其它非线性现象。 为了进一步增强混合效果,可以采用流动聚焦[2]或3D交互式设计[3]的方法缩短混合距离。其基本的设计如图6-6所示。 图6-6(a)所示的流动聚焦式混合器主要采用有三个进样口的长微通道,中间的入口加样品,两侧入口加溶剂,三股液流在主通道交汇,两侧的溶剂流起到鞘流的作用将中间的样品流聚焦成一窄带,降低了样品流的宽度,缩短了混合距离。利用这种设计,混合时间可以缩短至几个毫秒[2]。

图6-6 复杂并行迭片微混合器 (a) 流动聚焦式[2];(b) 3D交互式[3] 图6-7所示的是3D交互式的并行迭片微混合器[3],中间为硅片通道,上下层为玻璃盖片。其混合过程如下:液流 A 在第一层的输入管道被重复对称切分为16个支流,液流的各部分从头到尾流经这些支管道及整个系统时通过的距离相同。在微混合器的另一层上,液流 B 也同时按上述方式被切分,然后通过一系列夹层孔与第一层相通,最终以完全垂直的方式与液流 A 混合,即相同数目的支流重新合并为一体。该体系内部体积仅有600 nL,液流流速范围为1~200 μL/min,可在短时间内(15 ms)达到较高的混合效率(95%)。

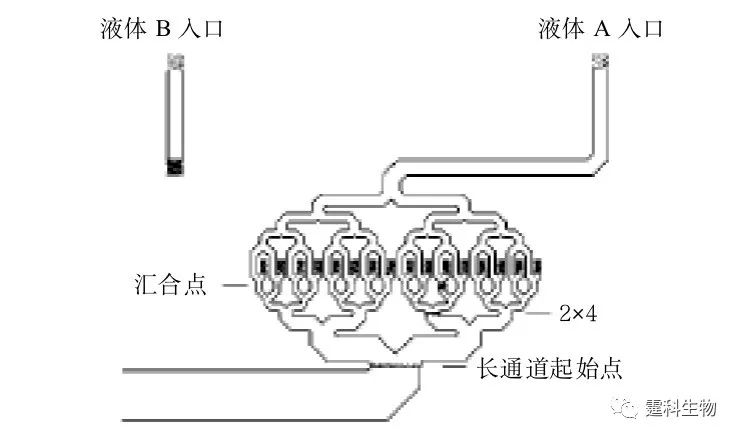

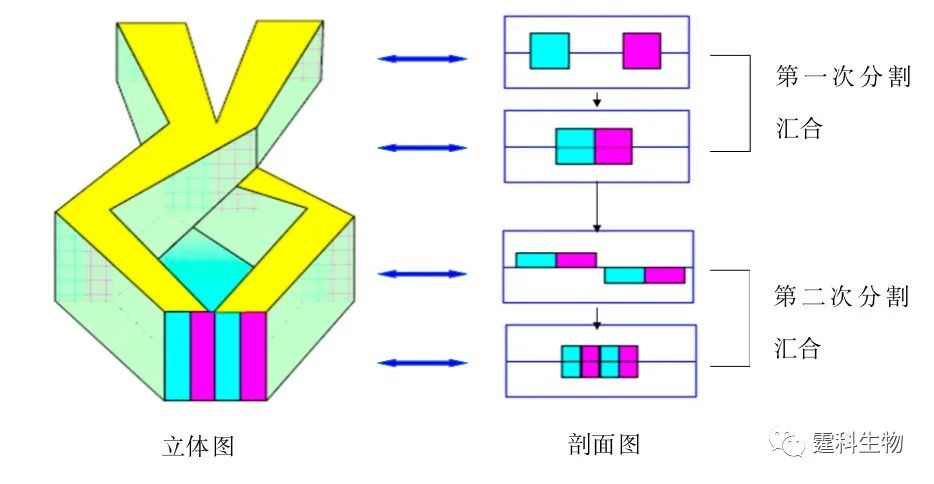

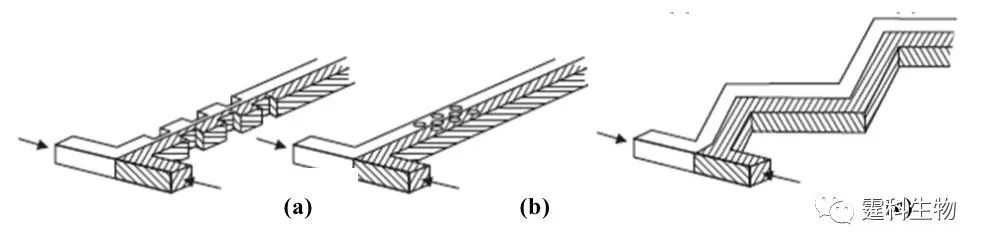

图6-7 并行迭片微混合器结构[3] 6.3.2 串联迭片微混合器 串联迭片微混合器是指入口两流体首先在水平状态形成一股流体流动,然后被垂直分割,再水平汇合,垂直分割,如此重复,经过m次汇合和分割后,则会出现2m层薄层流体,能够使混合时间减小4m-1倍。其过程如图6-8所示。

图6-8 串联迭片微混合器混合过程示意图 有研究者将图6-8所示的复杂的3D设计改进为包含弯道曲率和通道宽度变化的2D设计,如图6-9所示[4]。在这种简单的2D通道中,由于惯性力、离心力和粘性力之间的相互作用,在弯道的垂直面产生迪恩涡流;另外由于通道宽度的突然增加在水平面产生扩展涡流,这两种涡流的协同作用增进了混合效率。

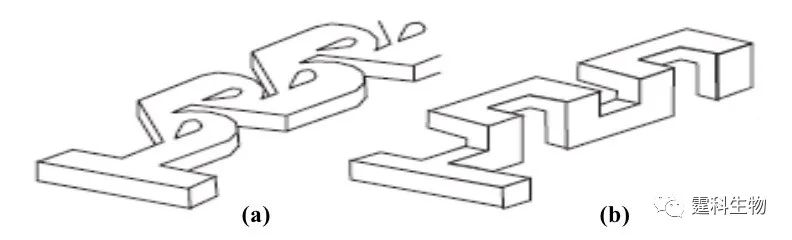

图6-9 多涡旋微混合器[4] 6.3.3 混沌对流微混合器 混沌对流微混合器对混合微通道内部或外部结构进行了一定形式的修正,使流体层发生分割、拉长、折叠和破裂等现象,以强化混合过程。 适用于不同的雷诺数范围的混沌对流微混合器如图6-10,6-11及6-12所示。 图6-10(a, b)所示结构是在混合通道的管壁或内部设置障碍物,不断改变流体方向来增强横向传质,以产生混沌对流。例如将7个直径为10 μm 的圆柱体排列于50 μm × 100 μm × 100 μm 的混合室中增强混合,混合时间仅需50 μs[5]。这种混合器适用的雷诺数范围为200-2000。 图6-10(c)中Z形通道产生混沌对流的主要原因是在高雷诺数时流体在弯道处发生回流。以宽100 μm,高48 μm,长2 mm的Z形通道为模型进行模拟分析[6],结果发现在Pe 值固定为2600,雷诺数低于80时,混合过程主要依靠扩散;雷诺数高于80时,混合由于流体在弯道处发生的回流而增强。

图6-10 高雷诺数混沌对流微混合器的基本设计(Re>100) (a)通道壁上有障碍物;(b)通道内部有障碍物[5];(c)Z字形通道[6] 图6-11(a)所示为2D平面修改的Tesla结构[7]。这种结构依靠科安达效应产生混沌对流,显著改善混合效果。这种混合器混合效果在雷诺数大于5时比较好。图6-11(b)中3D蛇形的混合通道是由一系列相互垂直的C型片断组成[8],适用的雷诺数范围为25-70。

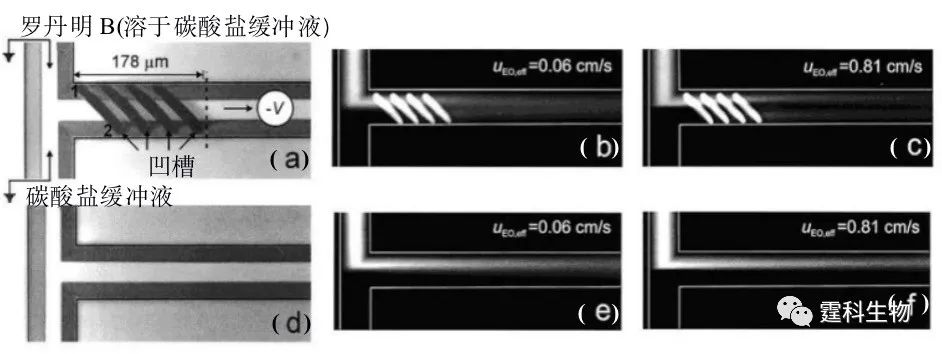

图6-11中等雷诺数混沌对流微混合器的基本设计(10<Re<100) (a)改良的Tesla结构[7];(b)3D蛇形[8] 基于图6-12(a)的设计,用脉冲紫外准分子激光器(KrF,248 nm)在聚碳酸酯T型微通道交汇处烧蚀出一组倾斜的凹槽[9],借以增强横向运送,使液流在电渗流作用下快速混合(图6-13)。在0.06 cm/s的流速下,混合效率可达到75%;但在高流速下,混合效率差别较大(在0.81 cm/s的流速下,混合效率45-80%不等)。当流速为0.81 cm/s时,在有混合器存在的情况下,443 μm的T型微通道即可达到80%的混合;而没有混合器存在的情况下,仅依靠分子扩散则需要2.3 cm的T型微通道才能达到相同的混合效果。

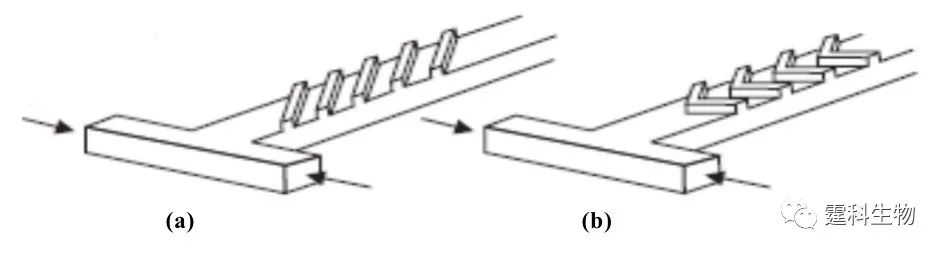

图6-12 低雷诺数混沌对流微混合器的基本设计(Re<10) (a)斜形凹槽[9];(b)不对称人字形凹槽[10]

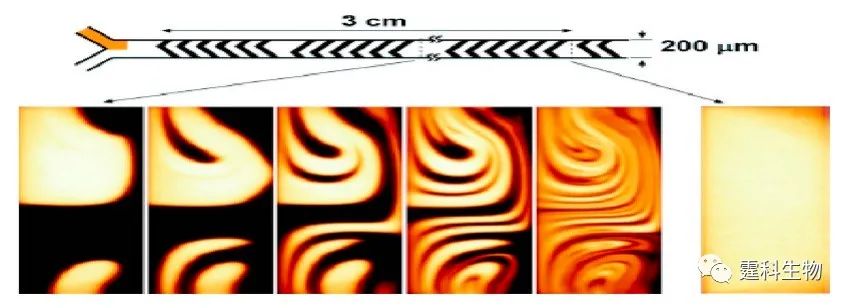

图6-13 T型混沌混合器[9] (a)微混合器通道结构明场图像。T型微通道内刻有一系列凹槽,距离主通道183 μm的凹槽后的虚线代表荧光检测点;不同流速下电渗流通过混合器的荧光图像:(b) 0.06 cm/s;(c) 0.81 cm/s;(d) 没有凹槽的T型微通道结构图像和不同流速下电渗流通过T型微通道的荧光图像:(e) 0.06 cm/s; (f) 0.81 cm/s 基于图6-12(b)的设计,研究者在聚二甲基硅氧烷(PDMS)上加工出底部置有错排人字形的二维微通道[10],如图6-14所示。由于通道底部修饰的特殊结构,流体在通道中心处发生拉伸和折叠,引起混沌对流,从而提高混合效率。该系统可用于微通道内稳定压力驱动的低雷诺数液体的被动混合。

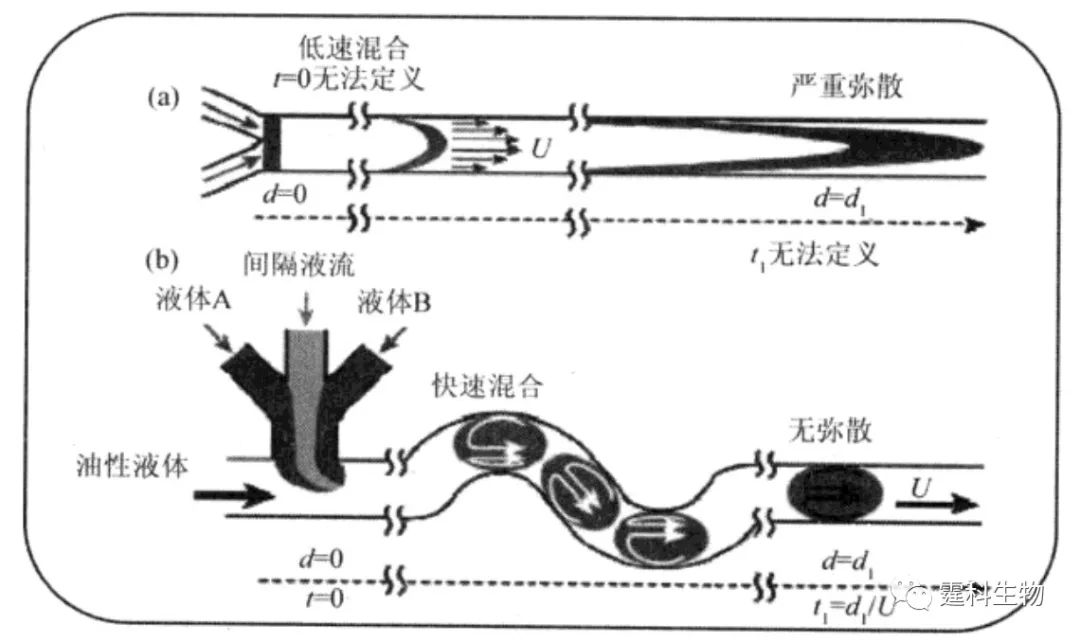

图6-14 不对称人字形微混合器[10] 6.3.4 液滴式微混合器 液滴式微混合器将待混合的两种液体和夹在它们中间阻隔其提前接触的惰性液体一同流入不互溶的油性液体中形成液滴,在液滴内部实现混合。混合的两种液体在液滴内依靠湍流快速混合反应(2 ms),而且在流动过程中没有弥散现象(图6-15)。利用液滴式微混合器,可以实现微秒级化学反应[11]。

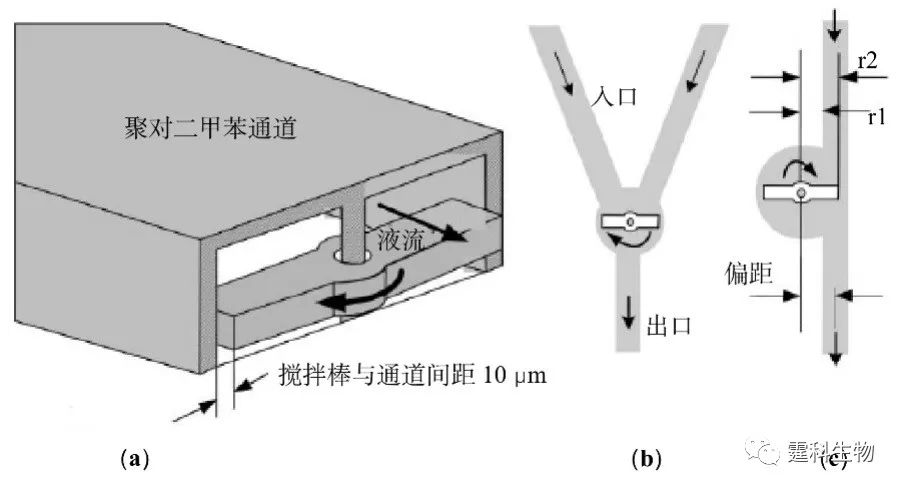

图6-15 普通Y型混和方式和液滴式混合方式效果比较图[11] (a) 普通Y型混和方式;(b) 液滴式混合方式 6.4 主动式微混合器 前面提及的被动式微混合器不需要借助外力,主要依靠流体通道的几何构型变化进行混合,因此通道结构较为复杂,容易在结构之间发生阻塞,形成所谓死区。此外被动式微混合器产生混合的位置和时间不易调控。而主动式微混合器借助外力如磁场、电场、声场和热等促进流体间的混合,混合效率较高,也可以灵活地调控流体在通道内发生混合的部位和时间。 6.4.1 磁力搅拌型微混合器 磁力搅拌微混合器以外部磁场作为驱动力加速混合。如图6-16所示,将含有微磁力搅拌棒的混合器集成在聚对二甲苯芯片通道中,以外部旋转磁场驱动微磁力搅拌棒进行液体混合[12]。将搅拌棒上沿至管壁的距离在原设计基础上减小到大约10 μm,并增加搅拌棒的厚度,使此厚度和通道高度的比例由5.7%提高到60%,可促使更多的液流围绕搅拌棒运动,有利于提高混合效率。除了设计上的改进,采用聚对二甲苯的材质,有助于解决PDMS多孔材质带来的蒸发、吸附以及交叉污染的问题。

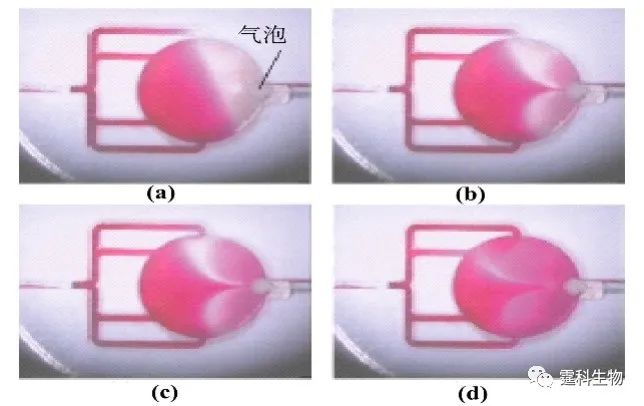

图6-16 聚对二甲苯芯片通道中磁力搅拌单元示意图[12] (a)聚对二甲苯通道截面图;(b) 混合通道结构图;(c) 泵流示意图 6.4.2 声场促进型微混合器 气泡引发的声场微混合器[13]如图6-17所示。在这种混合器中,压电盘被置于反应池背面,一系列符合大小要求的气泡被引入待混合溶液。流体试验表明,由声场引发的稳定循环流使停留在固体表面的气泡产生震动,从而形成球形对流,加速混合过程。采用这种方法,完全混合22 μL溶液的时间可由几个小时(完全基于扩散的混合)减少到几十秒。

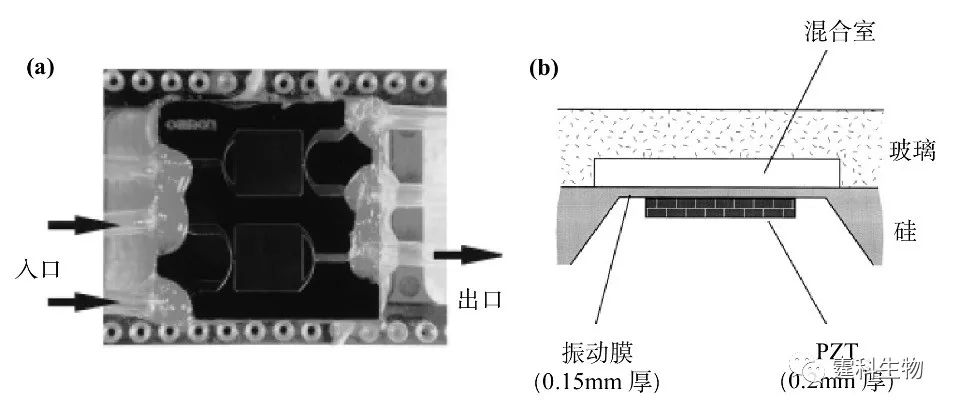

图6-17 反应池内单个气泡声学混合效果图(俯视图)[13] 混合时间:(a) 0 s;(b) 15s;(c) 35s;(d)70s(反应池直径15 mm,深300 μm) 另一种以声场为外力的主动混合方法是超声振动。由于锆钛酸铅(PZT)具有较高的机电耦合系数,因此往往被选作超声振动的激发源。图6-18中,混合器芯片上有两个单独的混合器,每个混合器由两个入口和一个出口。集成在微混合器背面的PZT超声波辐射装置在48 kHz 的方波(峰间距150 V)激发下产生超声波,引起振动膜振动,使原本分层流动的乙醇层流(115 μL/min)和水层流(100 μL/min)变得不稳定,在7 s后发生高效混合[14]。超声振动混合具有较高的混合效率,但超声会引起局部温度升高,因此不适合于生物样品。

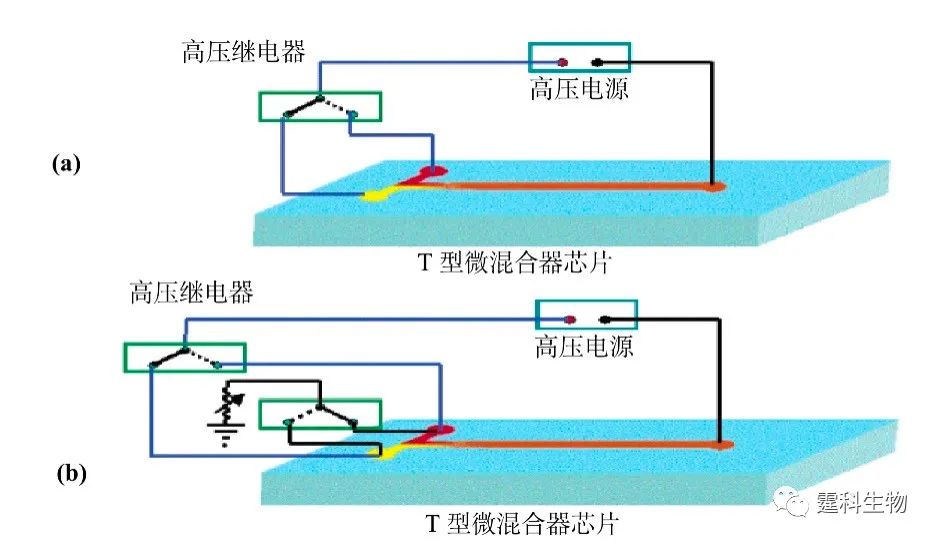

图6-18 超声振动混合装置图[14] (a) 超声振动混合器芯片实物图;(b) 混合器剖面图。刻蚀的玻璃与硅片封接形成通道,从背后刻蚀硅片形成振动膜,PZT附着于振动膜上 6.4.3 电场促进型微混合器 电场促进型微混合器的驱动力可以是电动力、电渗或介电力等。图6-19所示的可变电渗流驱动的T型混合器利用可变直流电场产生电渗流,同时驱动并混和液体样品[15]。具体涉及两种操作模式,即传统切换模式和新型抑制切换模式。传统切换模式下,驱动电压轮流施加在两个通道上,当一个通道有电压时,另一通道悬空。两个进样通道的液体轮流进入混合通道。该模式增加了液流的不稳定性,加大了接触面积,增强了扩散。抑制切换模式下,循环切换电压过程中用一组电阻器产生抑制电压。在抑制电压作用下,液体不仅进入了混合通道,而且有一部分进入另一进样通道。当电场方向改变时,先前进入进样通道的液体会被扰动。因此,抑制切换模式能够产生连续大幅波动,混合效果更好。这种方法能够同时在同一通道注入并混合样品,操作简便。在抑制切换模式下,采用60 V/cm驱动电压,2 Hz切换频率进行T型进样,1 mm混合距离即可达到97%的混合效率。

图6-19 两种操作模式示意图[15] (a)传统切换模式;(b)抑制切换模式 微混合技术已经显示出以下几个特点: 1. 混合效率高,混合时间短,能耗少。 2. 易于控制,传质及传热性能好。 3. 设备结构简单,容易与其他功能单元集成。 由于具有上述特点,微混合技术在化学合成、乳状液制备、高通量筛选以及其它生化领域都将有广阔的应用前景。今后还需要对微混合器内的混合机制,微混合器与其他功能单元的集成以及微混合技术放大等关键问题进行更深入的探讨与研究。 参考文献  文章来源:《图解微流控芯片实验室》林炳承、秦建华 著 为进一步推广普及微流控芯片技术,霆科生物获得林炳承先生授权,公司网站及公众号开辟“图解微流控”专版,连载《图解微流控芯片实验室》一书的主要内容。 本版刊登内容仅限于学术交流,严禁用于任何商业用途。 欢迎转发分享,如需转载请与我们联系,谢谢! |